Home > El sueño de Kumbo

Autor: Francisco G. Tovar Rodríguez

Francisco G. Tovar Rodríguez Ingeniero Industrial del ICAI (promoción 1995) y Licenciado en Ciencias Físicas por la UNED (2002), especialidad Física Electrónica. Entre los años 1996 y 2009 desarrolló su actividad profesional, desempeñando diferentes puestos de responsabilidad en Zardoya Otis S.A., Explosivos Alaveses S.A. y LUXOR, fabricación de andamios eléctricos, S.A. Desde el año 2010 es Jefe de Servicio de Energías Renovables en el Ministerio de Industria, Turismo y Comercio.

Ya conocéis, por un artículo publicado anteriormente en Anales, los ambiciosos horizontes que nos marcamos Energía sin Fronteras (EsF) y la Fundación de Ingenieros del ICAI para el Desarrollo (FIID) para el proyecto de energías renovables en Kumbo.

Os resumo de nuevo, muy brevemente, las principales líneas del mismo.

El proyecto consiste en electrificar y proporcionar agua caliente y gas a una granja-escuela de la ONG local SHUMAS y sus aldeas aledañas, en la región de Kumbo (Camerún), mediante el uso de cinco tecnologías renovables diferentes: microhidráulica, eólica, solar fotovoltaica, solar térmica y biogás.

La misión y visión de un proyecto que hasta hace poco nos parecía casi un sueño consiste en aprovechar que a la granja escuela acuden alumnos de diferentes pueblos de Camerún a aprender técnicas agropecuarias, extendiéndolas posteriormente a sus lugares de origen, para que se convierta también en una "escuela de renovables".

De este modo, al igual que cuando vuelvan a sus pueblos de origen explicarán a sus vecinos que las tierras hay que roturarlas y el ganado hay que vacunarlo, cuando vean la instalación microhidráulica podrán decir: "en mi pueblo también hay un río en el que se podría instalar otra", o cuando vean el molino eólico: "en mi región también hace mucho viento"… Queremos por tanto que se produzca un efecto multiplicativo, primero en la región de Kumbo y posteriormente en todo Camerún.

Pues bien, después de casi tres años trabajando con intensidad, diseñando los sistemas a instalar, visitando proveedores, comprando equipos, tuberías, cables y hasta los tornillos necesarios, el pasado 12 de octubre volamos rumbo a Douala: Daniel Adrados, de EsF, y Gonzalo Vázquez y yo, de FIID, con el incierto objetivo de instalar la primera y más difícil fase del proyecto: la microhidráulica.

Cuando diez días después viajábamos de vuelta a casa, nuestras sonrisas no es que fueran de oreja a oreja, es que se nos salían de la cara. Habíamos conseguido instalar casi en su totalidad una turbina de 7 kW con su generador a 230 V, una obra de captación en un salto de agua de 19 metros, una tubería de 250 mm de diámetro y unos 70 metros de largo en una superficie muy irregular, un transformador de 230 a 750 V y una línea de 2 km a esos 750 V (realizada por un proveedor local).

Todo ello sin los medios técnicos de que dispondríamos en nuestro primer mundo, pero con una mano de obra plena de fe, ilusión, fuerza física, habilidad y compromiso, constituida por trabajadores de la zona y otros habitantes de las aldeas aledañas.

También debemos dar gracias a Dios, que seguro nos ha echado una mano… Si no de qué. Ha sido casi milagroso que el montaje haya ido tan rodado y que, por ejemplo, no nos haya faltado ningún tornillo. Sí, tornillo. Aquí en España si te falta cualquier material vas a la ferretería o llamas al proveedor, pero allí…

Después de este viaje estamos convencidos de que sortearemos cualquier dificultad que aparezca, no solo nosotros sino todo el equipo que está trabajando en el proyecto, y que podremos mejorar las condiciones de vida de los habitantes de la granja y sus alrededores y en un futuro de los habitantes de Kumbo, de Camerún y, por qué no, de otros países de África.

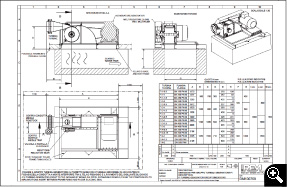

La turbina

La turbina que escogimos para el salto de 19 metros y un caudal muy variable, del que supusimos un promedio de 60 litros por segundo, fue una Banki de 7 kW de potencia.

Las turbinas Banki o de flujo cruzado tienen un rodete construido a base de láminas paralelas (tipo los barcos de vapor del Mississsippi), y son muy apropiadas para potencias pequeñas y caudales muy variables, pues poseen una curva de rendimiento bastante plana con el caudal.

El proveedor la entrega montada en un chasis de perfiles de acero en el que también va ensamblado el generador; en nuestro caso un síncrono monofásico a 230 V y 50 Hz. El acoplamiento entre turbina y generador se realiza mediante sendas poleas montadas en sus ejes y una correa de transmisión.

El peso del conjunto, que viaja atornillado a un pallet de madera, es de unos 300 kg.

Cuando preparábamos el viaje, la primera operación que planificábamos realizar era bajar la turbina desde lo alto de la cascada hasta la caseta donde iba a ubicarse definitivamente. Esta operación no era, ni mucho menos sencilla, puesto que la pendiente es muy considerable y el terreno irregular y resbaladizo.

Pues hete aquí nuestra sorpresa cuando nos encontramos que ya la habían bajado ellos solos, los trabajadores de la granja ayudados por habitantes de aldeas de la zona, sin ningún medio y literalmente a pies descalzos. Nos reconocieron, eso sí, que el descenso había sido peligrosillo y que a alguno le había dolido la espalda la noche siguiente. Primera en la frente de los ejemplos de fuerza y determinación que nos han demostrado estas buenas gentes.

La turbina estaba al lado de la caseta y el siguiente paso era introducirla y dejarla en su posición exacta, totalmente alineada con el canal de evacuación que, siguiendo perfectamente nuestros planos, ya habían construido. Para esta operación habíamos previsto un polipasto manual de 1 tonelada que habría de ensamblarse sobre un perfil IPN-180 que no habían montado en la caseta.

Les comentamos que haría falta montarlo para poder colocar la turbina, pero ellos insistieron en que querían cogerla a mano y podían dejarla exactamente en la posición que les marcáramos. Por lo menos accedieron a ponerse los guantes, botas y cascos de seguridad que habíamos provisto con el envío de material. Una vez calzados, enguantados y "casqueados" se distribuyeron los seis más fuertes a lo largo del conjunto turbina-generador, comenzaron a resoplar un cántico para coger fuerza (a mi me recordó a la danza maorí del equipo de rugby de los All Blacks) y después de alguna pequeña corrección, colocaron la turbina al milímetro en las marcas que les habíamos hecho con un cincel. Segunda en la frente.

Una vez colocada la conectamos al primer tramo de tubería y la taladramos para montar el by-pass previsto.

La tubería

La tubería escogida, para minimizar las pérdidas de carga, fue de un diámetro de 250 mm en PVC, en tramos de 5,5 metros, con uniones machi-hembradas tipo campana. Además, disponíamos de una serie de ángulos en fundición, de 22,5° y 45°, y de unos manguitos para la unión de piezas que hubiera que cortar a medida.

Las uniones machi-hembradas se juntaban con la ayuda de un lubricante jabonoso, según el fabricante "con gran facilidad". Luego vimos que de fácil, nada. Las uniones con los manguitos, en cambio, sí entraban bien y se unían con un pegamento especial que aplicábamos en las dos piezas a unir con unas brochas, previa limpieza con un desengrasante.

Con estos mimbres habríamos de trazar una línea lo más recta posible entre la obra de captación, en lo alto de la cascada, y la caseta de la turbina, respetando exactamente el eje de ésta. Ambas obras se habían realizado con anterioridad a nuestro viaje, según les habíamos indicado, para no tener que esperar ningún fraguado de cemento durante nuestra apretada visita. Y ello fue el principal de nuestros problemas, puesto que no disponíamos de ningún grado de libertad. Teníamos los puntos de inicio y fin de la tubería fijos y el eje de salida de la turbina también era una restricción.

Conscientes de que ésta iba a ser la mayor dificultad, nuestro jefe de proyecto Thierry Reyners, y nuestro experto en centrales hidráulicas, Kennet Malcroma, ambos de EsF, realizaron un estudio muy detallado de los codos a instalar, y de los ángulos y la posición en que debería colocarse cada tramo de tubería, apoyándose en un viaje de reconocimiento del terreno que habían realizado unos meses atrás.

Nosotros nos pusimos a la tarea armados de valor y de un geómetro montado sobre un trípode que, por cierto, nos costó algún trabajillo que nos facturaran en el avión; al parecerse en su posición plegada se parecía más a un arma arrojadiza que a otra cosa. Decidimos, como suele pasar en casi todos los trabajos, aparcar el problema principal hasta el final, y así comenzamos a la vez en las zonas de pendientes más suaves, desde la obra de captación en apoyos aéreos, y desde la turbina, en una zanja, dejando el tramo central, mucho más tendido, para lo último.

Al principio seguimos al pie de la letra los cálculos de Thierry y Kennet, pero pronto nos dimos cuenta de que iba a ser una tarea de chinos, y como en este caso no teníamos chinos, sino africanos y tres europeos melindrosos …

Hablando en serio, para llegar exactamente a los 13,2° previstos tendríamos que haber realizado una zanja bastante mayor que la que hicimos para los tramos inferiores de la tubería y haber construido unos apoyos para los tramos superiores también mayores que los que ya teníamos. Así que decidimos seguir sí, en lo posible, los cálculos bajo la consigna de "minimizar errores" pero teniendo en cuenta que lo más importante era mantener en dos planos paralelos los tramos de arriba y abajo, puesto que íbamos a unirlos con sendos codos angulares de 22,5°.

Otro gran problema era el montaje "fácil" de los tramos de tubería en su posición, especialmente los que estaban en el aire. Para montarlos sobre un suelo perfectamente plano estábamos necesitando palancas y la ayuda de cuatro personas. ¿Cómo lo haríamos a 2 metros de altura? Una vez más, nuestros amigos nos dieron la solución. Montaríamos todo el tramo superior y todo el tramo de gran pendiente sobre un suelo plano al lado de la obra de captación y ellos los llevarían entre "n" personas (no sé ni los que eran) y los depositarían en vilo en su sitio exacto. Dicho y hecho, nuevo cántico "maorí", y durante un chaparrón torrencial que nos puso a todos de barro hasta las cejas, se colocaron los dos tramos. Otra demostración de capacidad. El tercer tramo, el que llegaba desde la turbina, ya estaba ensamblado en una zanja que nos ayudaron a cavar (como en todo, auténticas máquinas con el pico y la pala, qué tíos).

Los tres europeos nos frotábamos los ojos, y empezábamos a creer que era posible. Ya solo faltaba ensamblar los tres tramos entre sí, cosa que tampoco era sencilla, puesto que las tres líneas no estaban en el mismo plano, había un alabeo entre ellas (el cursillo acelerado de geometría espacial tampoco nos lo quita nadie).

Decidimos premontar uno de los codos, definir la posición de los tres ejes tensando cuerdas y girar el otro codo hasta donde pidiera la geometría. Thierry ya nos había avisado: "Tened cuidado, porque la geometría siempre te vence". La unión final se haría con un manguito, pues como ya hemos dicho, estos sí entraban fácil.

Y aquí es donde vino la ayuda divina, porque todos los pasos que habíamos escrito en un cuaderno se fueron desarrollando como automáticamente, sin esfuerzo, con alegría desbordante en los lugareños y contenida en nosotros, hasta que entró el último tramo en el último manguito y nos tiramos por el barro y nos abrazamos como cuando Iniesta de mi vida marcó su gol.

La línea de tensión

La línea de transporte a 750 V y de una longitud de 2 km ha sido diseñada por Rafael Charro, otro voluntario de Energía sin Fronteras con gran experiencia en líneas. Se compraron en España y se enviaron a Kumbo, además de los dos transformadores de 230/400 Vac (uno de subida y otro de bajada), bobinas de cable de aluminio con aislamiento y tres postes metálicos: uno para ubicarse junto a la caseta de la turbina, otro en la granja, junto a la caseta de los cuadros de distribución, y el tercero en el medio del trazado.

Además, un proveedor local había de proveer una serie de apoyos intermedios en madera "de crecimiento lento" (según nos advirtió Rafael) y debía encargarse del tensado de los cables tanto de transporte como de distribución y de otros materiales necesarios.

El primer día que llegamos a la granja los postes ya estaban en su sitio y el cable rutado por el suelo a falta de izarlo y tensarlo. A los pocos días ya estaba toda la instalación de transporte y distribución montada por este proveedor local, en una nueva muestra de eficacia y rapidez.

El único problema aparecido en la línea se debió a que no enviamos unos conectores especiales denominados bimetálicos. Estos conectores sirven para unir metales conductores diferentes, como el cobre y el aluminio, evitando así que aparezca la temida corrosión por par galvánico. Como del generador al transformador todo era cobre y la línea de transporte era aluminio, estos conectores eran imprescindibles.

Un proveedor local fue a buscarlos primero a Kumbo, capital de la región, sin éxito, y luego a Bamenda, ciudad de 1 millón de habitantes a 100 km de Kumbo (lo cual supone unas 4 horas de viaje; imaginad qué carretera, por llamarla de alguna manera). En Bamenda le dijeron que no tenían conectores bimetálicos, pero que podía encontrarlos en Yaoundé o en Douala, la capital y la segunda ciudad de Camerún, respectivamente. Esto nos da idea de las enormes dificultades que se presentan en este tipo de proyectos cuando falta algún material.

En cualquier caso, como no iba a poderse completar la obra de captación hasta la estación seca, por lo que os contaré en el siguiente apartado, la turbina no iba a poder probarse en este viaje y disponemos de unos meses para encontrar los conectores en Camerún o, lo que quizá sea más probable, para finalmente enviárselos desde España.

El catchement

La obra de captación (o "catchment") es necesaria para evitar que en la turbina entren hojas, trozos de madera, arena y otros objetos extraños. Asimismo se encarga de que se tome únicamente el caudal necesario para la turbina dejando fluir un caudal mínimo ecológico.

Nuestro catchment está equipado con una compuerta de apertura y cierre y otra para limpieza de lodos, ambas accionadas por un volante sinfín.

Fue diseñado por Kennet basándose en las medidas de 13 l/s de caudal que tomamos en nuestro anterior viaje, que tuvo lugar al final de la estación seca, y en la extrapolación que hicimos suponiendo que en la estación húmeda dicho caudal se multiplicaría por 5 o por 6. En este viaje, realizado al final de la estación húmeda, nos hemos encontrado con un caudal no inferior a 30 veces el medido durante la estación seca.

Ello no es problema, pues el diseño del catchment prevé unas aberturas para desborde, y a la turbina únicamente le entrará el agua para el que ha sido diseñada, pero sí nos ha impedido poder instalar las compuertas hasta dentro de un par de meses, cuando llegue la estación seca y baje el nivel del río.

Shei Woo Kikai

Para finalizar este artículo, quiero dar mi enhorabuena como nuevo Shei Woo Kikai ("señor de la luz") a Daniel, reciente fichaje de Energía sin Fronteras para el proyecto, que ha aportado muchísimo y una persona con la que da gusto trabajar.

Thierry, Gonzalo y yo ya fuimos investidos de ese honor en nuestro anterior viaje en ceremonia presidida por notables de Kumbo. Daniel lo ha sido ahora.

Ser un Shei Woo Kikai es más que un título, una responsabilidad ya que implica llevar a cabo el proyecto hasta el final y darles la luz que necesitan y, además, como nos explicaron en la ceremonia, ser embajadores de Kumbo en todo el mundo.