Home > Cogeneración con ciclo de cola en industria cementera

Palabras clave: ORC, cementera, ciclo de cola.

Key words: ORC, concrete manufacturing plant, bottoming cycle.

Resumen: La fabricación de cemento es un proceso industrial intensivo en energía eléctrica pero también con unos fuertes excedentes térmicos, pese a las integraciones térmicas que se emplean en el mismo. La tecnología de ciclos de Rankine Orgánicos (ORC) ha demostrado desde hace tiempo un excelente comportamiento en aplicaciones de cogeneración en ciclo de cola. En este artículo se analiza la viabilidad técnica y económica de un ciclo ORC como ciclo de cola para una cementera. Para una cementera con una producción de clínker anual de 550.000 toneladas se ha obtenido un ORC de 4 Mwe que produce anualmente 28.163 MWh de los que el 86,4% se autoconsume logrando cubrir así el 89,4% de la demanda eléctrica. El proyecto resulta rentable logrando recuperar la inversión en el 35% de la vida útil con una TIR superior al 29%.

Abstract: Concrete manufacturing exhibits high electricity demand while releases a great deal of waste thermal energy even after thermal processes integration. Organic Rankine Cycle (ORC) technology has demonstrated long time ago an excellent behavior as bottoming cycles for cogeneration. This paper analyzes the technical and economical feasibility of the use of an ORC as bottoming cycle in a concrete manufacturing plant. In a concrete plant of 550,000 ton/ year an ORC has been designed with 4 MWe. Electricity production is 28,163 MWh/year from which 86,4% is selfconsuming achieving satisfying 89,45 of electricity demand of the plant. Project is economically feasible achieving the pay-back in the 35% of the useful life with a IIR higher than 29%.

Autores: Diego Aranda Pérez, José Ignacio Linares Hurtado, Beatriz Yolanda Moratilla Soria

Diego Aranda Pérez Ingeniero Industrial del ICAI. Becario durante el curso 2010/11 de la Cátedra Rafael Mariño de Nuevas Tecnologías Energéticas.

José Ignacio Linares Hurtado Doctor Ingeniero Industrial del ICAI. Profesor de Termodinámica en la Escuela Técnica Superior de Ingeniería (ICAI) donde dirige el Departamento de Ingeniería Mecánica desde 2008. Desarrolla su investigación en la Cátedra Rafael Mariño de Nuevas Tecnologías Energéticas.

Beatriz Yolanda Moratilla Soria Doctor Ingeniero Industrial del ICAI. Profesora de Tecnologías Energéticas en la Escuela Técnica Superior de Ingeniería (ICAI) donde dirige la Cátedra Rafael Mariño de Nuevas Tecnologías Energéticas. Presidenta del Comité de Energía y Recursos Naturales del Instituto de la Ingeniería de España.

Introducción

En la industria cementera existe un elevado potencial para la generación eléctrica a partir de los calores residuales del proceso. En la fabricación de cemento por vía seca existe una oferta de calor residual entre 955 y 1.313 kJ/kg de clínker a 300ºC, situándose la demanda eléctrica del proceso entorno a las 180 kJ/kg de clínker [1,2]. Ese calor residual se puede convertir en energía eléctrica que cubra parcialmente la demanda a través de un ciclo de Rankine Orgánico (ORC), constituyendo así una planta de cogeneración en ciclo de cola.

Los ciclos de Rankine Orgánicos (ORC) son una tecnología conocida desde hace años para aplicaciones en las que se precisa transformar en energía eléctrica calor de media y baja temperatura (por debajo de 300ºC), o bien cuando se desea una unidad de generación eléctrica por debajo de 1MWe [3]. El uso como ciclos de cola para procesos industriales también resulta especialmente atractivo [4,5]. De hecho, existen algunas soluciones comerciales para cementeras [2].

En este trabajo se analiza la viabilidad técnica de un ciclo ORC para una cementera de vía seca y horno de satélites. Para ello se explora tanto el fluido más adecuado como la configuración de ciclo que maximiza la energía eléctrica producida. El estudio de viabilidad técnica se completa con el análisis de la planta fuera del punto de diseño, estudiando sus prestaciones según el excedente de calor del proceso de producción de cemento, así como con las variaciones del foco frío a lo largo de un año tipo en Toledo. El trabajo culmina analizando la viabilidad económica del proyecto.

El artículo resume un proyecto fin de carrera desarrollado en la Cátedra Rafael Mariño de Nuevas Tecnologías Energéticas [6] y presentado en el VII Congreso Nacional de Ingeniería Termodinámica [7].

Metodología

El estudio se ha desarrollado para una hipotética planta de tamaño medio (550.000 toneladas de clínker anuales) situada en Toledo que opera de forma continua durante 11 meses al año. A partir de la ubicación se determina un año climatológico tipo mediante el paquete METEONORM [8] que permite obtener, entre otras variables, la temperatura seca ambiente hora por hora. La temperatura más frecuente resulta ser 9ºC, tomada como temperatura de diseño, siendo la mínima de -3ºC y la máxima de 40ºC.

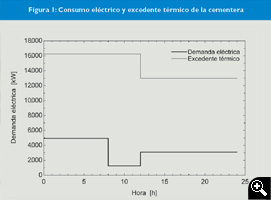

La Figura 1 muestra el perfil de demanda eléctrica diario, así como la energía térmica excedentaria. La demanda eléctrica presenta dos períodos pico, uno correspondiente al consumo de los molinos de cemento (de 0.00 a 8.00) y otro a los molinos de crudo (12.00 a 24.00). El excedente térmico procede de los gases del horno de clínker una vez han salido de los ciclones donde realizan una integración térmica con el proceso. Cuando los molinos de crudo están operando el 20% de dichos gases se conduce a ellos para operaciones de sacado.

Aunque los ciclos de cola aparecen recogidos en el RD 661/2007 como cogeneraciones dentro del grupo a.2 las tarifas previstas son reducidas debido a que en este caso no existen gastos de combustible. Esto hace que resulte más atractiva la operación en modo de autoconsumo eléctrico que la evacuación a red, siempre que las demandas eléctricas del proceso lo permitan. La tarifa eléctrica de la energía evacuada a red dentro del grupo a.2 para el año 2011 es de 50,168 €/MWh (Orden ITC/3355/2010). El precio de compra de la electricidad por la planta no está regulado, estableciendo los grandes consumidores acuerdos con las compañías suministradoras. En el segundo semestre de 2008 el precio industrial medio fue de 107 €/MWh [9] por lo que de forma conservadora se asume un precio de compra de 60 €/MWh. El mantenimiento se estima en 4.000 €/año (2 operarios durante una semana) y la inversión para un ciclo del tamaño del estudiado se sitúa en 1.061 €/kW [10]. La inflación se ha tomado del 3%, el encarecimiento anual del precio de compra de la electricidad en un 5% y el encarecimiento anual del coste del mantenimiento en un 2,5%. Como tasa de descuento se ha tomado el 10%. La tasa de impuestos se ha estimado en 36%. La vida del proyecto se ha fijado en 20 años.

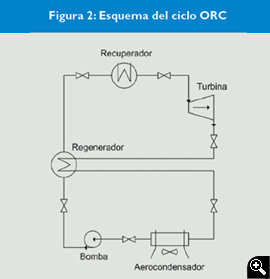

Se ha optado por un ciclo regenerativo supercrítico con isopentano como fluido de trabajo. La regeneración es posible dada la elevada temperatura de salida de la turbina y el carácter supercrítico es adecuado debido al elevado gradiente de la fuente térmica. En cuanto al isopentano, permite la supresión del desgasificador al condensar a presión superior a la ambiente en el rango de trabajo previsto. Además, permite la realización de un ciclo supercrítico a una presión de 38,5 bar, asumible por intercambiadores de calor comerciales.

Los intercambiadores se han modelado a partir del método -NTU [11] como de flujos cruzados con un acercamiento mínimo de 10ºC. Se han considerado pérdidas de carga tanto en los intercambiadores como en los conductos. La turbina y la bomba se han modelado a partir del rendimiento isentrópico, tomando 85% para la turbina y 75% para la bomba. Los gases de combustión se han modelado como gases perfectos con 1,1 kJ/kg-K y un flujo másico máximo de 65 kg/s, correspondiente a los períodos en los que no operan los molinos de crudo. En operación de éstos el flujo de gases se reduce a 52 kg/s.

Con objeto de no demandar agua para el ciclo se ha empleado un aerocondensador con un salto térmico en el lado del aire de 14ºC. El modelo ha sido implantado en EES [12] de donde se han extraído también las propiedades del isopentano.

La figura 2 muestra el diagrama de concepto del ciclo seleccionado. Las válvulas representan las pérdidas de carga en los conductos.

El ciclo ha de funcionar fuera del punto de diseño tanto por variaciones del foco caliente como del foco frío. En el foco caliente el caudal de gases varía entre el de diseño (100%) en ausencia de operación del molino de crudo y uno un 20% menor cuando dicho molino opera. En cuanto al foco frío, la variación de la temperatura ambiente hora por hora hace que la temperatura de condensación se vea modificada.

El comportamiento fuera del punto de diseño queda determinado por la evolución de las principales variables en función del gasto másico [13]. El modelo de intercambiadores de calor se ha completado con la variación del coeficiente global de transferencia en función del gasto másico; se ha supuesto una variación cuadrática de las pérdidas de carga con el flujo, típica del régimen turbulento, y el comportamiento de la turbina se ha obtenido a partir de la ecuación de Stodola.

El ciclo no dispone de desaireador lo que exige que el condensador siempre opere por encima de la presión ambiente. Aunque esto está garantizado en el punto de diseño puede quedar comprometido en invierno y especialmente por la noche, pudiendo existir temperaturas ambiente de hasta -3ºC. Para evitar que en tal circunstancia la temperatura de condensación se reduzca excesivamente se actúa sobre la velocidad de los ventiladores del aerocondensador para reducir el caudal de aire, aumentando así el salto térmico del aire y manteniendo con ello la temperatura de condensación adecuada para que la presión supere la presión atmosférica. Se ha controlado que la presión del condensador nunca sea inferior a 1 bar.

Resultados

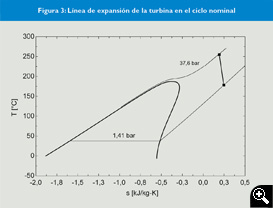

Figura 3: Línea de expansión de la turbina en el ciclo nominal

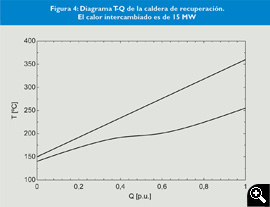

Figura 4: Diagrama T-Q de la caldera de recuperación. El calor intercambiado es de 15 MW

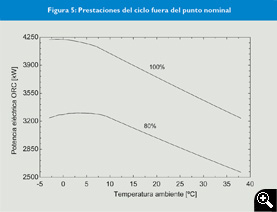

Figura 5: Prestaciones del ciclo fuera del punto nominal

El punto nominal se ha diseñado para el 100% de gases (65 kg/s) y una temperatura de entrada del aire al condensador de 9ºC, obteniéndose una potencia eléctrica neta de 4 MW con una eficiencia del ciclo de 26,67%. El caudal de aire requerido es de 783 kg/s. En la figura 3 se muestra el diagrama T-s del ciclo, donde se resaltan las peculiaridades del ciclo ORC y la adecuación del caso estudiado a la regeneración. Así, se observa que la salida de la turbina presenta una temperatura elevada (unos 180ºC) lo que potencia la cesión de calor en el regenerador, logrando así una temperatura de entrada elevada (unos 140ºC) del isopentano a la caldera de recuperación. Por otra parte, se aprecia la ausencia de cambio de fase en la caldera de recuperación debido a que el ciclo es supercrítico.

La figura 4 muestra el diagrama T-Q de la caldera de recuperación. Se aprecia cómo el carácter supercrítico del ciclo permite un excelente acercamiento de ambas corrientes (humos e isopentano) lo que redunda en una reducción de las irreversibilidades y por tanto en un elevado rendimiento.

La figura 5 muestra la operación fuera del punto de diseño del ciclo a partir del modelo desarrollado. El tramo de saturación de ambas curvas a bajas temperaturas es fruto de la actuación sobre el aerocondensador para mantener la presión de condensación por encima de 1 bar. La figura 6 muestra la aplicación de estas actuaciones para el día 15 de abril. Como se aprecia, cuando se muele cemento (0.00 hasta 8.00) el ORC logra producir más del 80% de la energía eléctrica demandada; en ausencia de molinos (8.00 a 12.00) se logra el autoabastecimiento completo, teniendo un excedente de más del doble de la potencia demandada; con el molino de crudo (12.00 a 24.00) se satisface totalmente la demanda existiendo aún un excedente de hasta el 4 % de la demanda. La energía eléctrica producida por el ORC durante un año de trabajo asciende a 28.163 MWh, de los que 24.328 MWh se han autoconsumido y 3.835 MWh se han evacuado a red.

Con las hipótesis económicas fijadas se obtiene una tasa interna de rentabilidad (TIR) superior al 29%, un período de retorno inferior a 7 años (35% de la vida del proyecto) y un valor actual neto de (VAN) de 7,4 M€. En cuanto a la estructura de ingresos se aprecia que los debidos a la energía reemplazada (autoconsumo) suponen más del 88% del total, lo que otorga una gran robustez frente a oscilaciones en la tarifa del Régimen Especial.

Conclusiones

Aprovechamiento de calores residuales en una cementera mediante ciclos de Rankine Orgánicos, http://www.upcomillas.es/catedras/crm/proyectos.html

METEONORM web site: http://www.meteonorm.com/pages/en/meteonorm.php

Se ha analizado la viabilidad tanto técnica como económica del aprovechamiento del calor residual de una cementera con una producción de clínker de 550.000 toneladas anuales para convertirlo en electricidad mediante un ciclo de cola con tecnología ORC. El ciclo diseñado es supercrítico con regeneración y emplea isopentano como fluido de trabajo, teniendo una potencia nominal de 4 MWe con un rendimiento del 26,6%. En el análisis técnico se ha tenido en cuenta el perfil horario del excedente térmico y de la demanda eléctrica, así como las condiciones ambientales que determinan el foco frío. De los resultados obtenidos se concluye en el período de máxima demanda eléctrica que el ORC logra satisfacer el 80% de la misma, cubriendo el 100% el resto del tiempo y generando un excedente durante el período valle que es evacuado a red.