Home > Consideraciones técnicas sobre el sistema gasista (II): actividad de transporte

Autores: Celia Sánchez Linde

Celia Sánchez Linde Ingeniero Superior Industrial del ICAI, Especialidad Mecánica, Promoción 1997. Además de haber realizado diversos cursos de doctorado y especialización, ha trabajado en la empresa Gas Natural y también ejerce como funcionaria de carrera del cuerpo técnico del Consejo de Seguridad Nuclear, dentro de la Subdirección General de Ingeniería.

Introducción

En el capítulo anterior cubrimos las dos primeras etapas por las que pasa el gas natural en su largo devenir hasta llegar a su punto final, en particular, las actividades de exploración y extracción del producto. Tal y como se puso de manifiesto son actividades altamente demandantes desde el punto de vista tecnológico, y no menos cruciales desde una perspectiva estratégica, ya que condicionan significativamente la viabilidad general del proyecto. Retomaremos en este capítulo el discurso dónde se dejó, y así cubriremos la siguiente etapa que afecta al producto: el transporte, pues una vez que el ansiado gas ha sido extraído y está disponible hay que hacerlo llegar desde los lugares de origen (más o menos remotos) hasta las estribaciones de los puntos de consumo con los niveles de calidad exigidos.

Tercera etapa: transporte de gas natural

Llegados a esta etapa del proceso, el gas natural está ya preparado para ser transportado a aquellos lugares dónde va a ser consumido. Se desprende de lo previamente presentado, relativo a los lugares de origen, que generalmente el gas natural habrá de recorrer larguísimas distancias hasta llegar a los consumidores. De hecho, desde los años noventa el mercado internacional de gas natural se ha desarrollado extraordinariamente, hasta el punto de suponer en el año 2009 alrededor del 30% del gas producido. Como veremos a continuación existen dos vías de transporte del gas natural: a través de gasoductos, o en buques metaneros en forma de gas natural licuado.

Destaquemos en primer lugar las principales ideas relacionadas con el transporte por gasoducto. Podríamos afirmar que es la posibilidad más sencilla: desde el yacimiento, una vez extraído y depurado el producto, se conduce allí donde va a ser consumido mediante un sistema de tuberías y de estaciones de compresión, estas últimas para imprimir al fluido la energía necesaria para recorrer las distancias requeridas. Analicemos ahora brevemente la tecnología asociada al proceso de transporte.

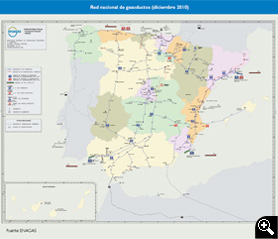

Redes de gasoductos

Los gasoductos son las grandes vías por las que circula el producto, las "autopistas" por las que viaja el gas atravesando fronteras desde los países de origen hasta los países de destino, e interiormente en el país receptor, son las conducciones que acercan el producto a los grandes centros de consumo.

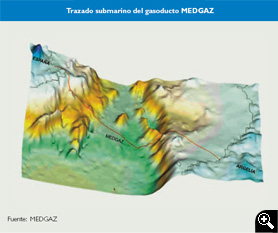

Los gasoductos pueden ser también de tipo submarino: en el caso de España tenemos un ejemplo extraordinario que ilustra este tipo de infraestructura, el "gasoducto del Magreb", que comienza en los pozos argelinos y atraviesa Marruecos para a continuación llegar a España a través del Estrecho. Una vez en la Península el gas se inyecta en el sistema español de gasoductos. Para tomar consciencia de su importancia, debemos señalar que esta entrada de gas supuso para España en 2008 el 28% del total del gas aprovisionado. España dispone de otras conexiones internacionales bastante más modestas (del orden de 3 bcm/año) a través de Larrau (Navarra) e Irún (Guipúzcoa), en este caso con la red europea de gasoductos; otras dos con Portugal a través de Badajoz y Tuy (Pontevedra); adicionalmente se prevé que a lo largo del primer trimestre del 2011 entre en servicio el gasoducto MEDGAZ, que conectará la península directamente con el gas argelino a través de Almería. Este último gasoducto tendrá una capacidad de alrededor de 8 bcm/año, comparable con el gasoducto del Magreb de capacidad 12 bcm/año (Nota: 1 bcm = 1000 millones de metros cúbicos).

Vale la pena esbozar, aunque sea brevemente, los hitos del proyecto MEDGAZ, ya que como obra de ingeniería es realmente notable: contará con un total de 210 km con un tramo submarino que en su punto de mayor profundidad alcanzará los 2.160 m. Comparando MEDGAZ con el gasoducto del Magreb, este último se extiende a lo largo de 45 km y a una profundidad máxima de casi 400 metros. No obstante, y teniendo en cuenta la época en que se tendió dicho ramal (finales de los años 90), el proyecto de cruce del Estrecho fue realmente un hito de ingeniería, ya que el emplazamiento ofrecía una meteorología realmente adversa con vientos, corrientes y oleaje relativamente altos y una orografía del fondo relativamente rocosa.

No podemos dejar de comentar dentro de esta categoría de gasoductos submarinos otro de los ramales significativos que Enagás ha puesto recientemente en servicio: el gasoducto que ha conectado la Península con las Islas Baleares desde Denia (Alicante) hasta la isla de Mallorca, pasando previamente por la isla de Ibiza (puesta en servicio: septiembre de 2009). El tramo submarino tiene en este caso una longitud aproximada de 270 km, con una presión de diseño de 225 bares (esta presión se consigue mediante una estación de compresión de nueva construcción situada en Denia) y un diámetro de 20 pulgadas. La profundidad máxima a la que discurre el gasoducto es de unos 1.000 m en el tramo que conecta Denia con Ibiza.

Volviendo al tema principal de este apartado, cabe señalar que el gas natural que fluye por los gasoductos lo hace "a alta presión", entendiéndose como tal, en el caso de España (según normativa), presiones superiores a 4 bares. A su vez, la alta presión se divide en dos tramos: alta presión A, entre 4 y 16 bares, y alta presión B, por encima de los 16 bares. Las presiones típicas del gas en los gasoductos de transporte oscila entre 80-72 bares (por tanto, alta presión B). Es importante señalar que las altas presiones en los gasoductos permiten incrementar la cantidad de producto transportado, ya que al aumentar la densidad se consigue una mayor masa de gas fluyente por unidad de volumen.

Las altas presiones son conseguidas en las "estaciones de compresión", que periódicamente se van sucediendo en la red para aumentar la presión del gas y compensar así la pérdida de carga que en su avance va experimentando. El equipo básico de una estación de compresión consiste en una o varias turbinas de gas que mueven a su vez un compresor (las turbinas utilizan una pequeña parte del combustible que llega a la estación). Este equipo principal (turbocompresor) se acompaña de otros elementos auxiliares, tales como válvulas de distribución, filtros, aerorrefrigeradores, venteos, etc., que contribuyen a que el proceso de compresión se realice con máxima eficiencia y a obtener las presiones deseadas en los diferentes ramales confluyentes en la estación de compresión, según las necesidades de suministro.

Vista general de una estación de compresión

Imagen de trabajos de soldadura en gasoducto

Imagen de gasoducto en construcción

Los gasoductos van siempre enterrados a una profundidad de alrededor de 1 m. Como material de construcción se utiliza acero al carbono de alta resistencia, siendo la normativa de referencia para su definición y selección la elaborada por el American Petroleum Institute (API). Los diámetros empleados suelen oscilar entre 16 y 48 pulgadas para los ramales principales y entre 6 y 16 pulgadas para ramales secundarios. Los grandes diámetros se fabrican a partir de láminas de acero que se curvan y sueldan longitudinalmente, mientras que los diámetros inferiores pueden fabricarse sin soldadura mediante su conformación en caliente a partir de un lingote macizo cilíndrico (opción deseable siempre que sea posible constructivamente, ya que evita la soldadura que como es sabido constituye un punto vulnerable en el material).

El tubo se suministra en tramos de unos 10-20 metros, que van siendo unidos mediante soldadura a tope realizada en campo. Todas las soldaduras (100%) son comprobadas mediante radiografiado. Este tipo de soldaduras circunferenciales en tubería de grandes dimensiones y que va a transportar gas a alta presión, es realmente delicada y para su realización se requieren soldadores de alta cualificación (una fuga en una tubería de estas dimensiones y enterrada sería totalmente indeseable).

Como se ha indicado la tubería discurre enterrada y por tanto estará en contacto con el terreno, en general un medio hostil del que hay que protegerla adecuadamente (humedad, salinidad, etc.). Para ello, la tubería recibirá una capa de pintura protectora y además será recubierta de un material tipo polímero, generalmente polietileno con un espesor de unos 2-3 mm. En algunos casos, y para prevenir el efecto de posibles fallos en el revestimiento, se utiliza además la técnica de protección catódica, consistente en hacer circular una pequeña corriente eléctrica por la tubería que la convierte así en un "cátodo" respecto al terreno, siendo preservada de la pérdida de material por corrosión. En otras ocasiones se opta por introducir lo que se conoce como "ánodos de sacrificio", que no es otra cosa que un bloque de material con características electroquímicas "menos nobles" que las del material a proteger y que por tanto en caso de producirse, será el que experimente el proceso de corrosión (suelen introducirse bloques de cinc o magnesio que tienen un potencial más electronegativo que el hierro). Con esta técnica el hierro queda inmune respecto al medio oxidante.

Dentro de las técnicas constructivas de gasoductos también se utilizan las técnicas de perforación dirigida (ya comentadas en la primera parte de este artículo, dedicado a la exploración), ahora con el propósito de realizar un túnel por el que introducir la tubería.

De hecho, este procedimiento se ha desarrollado tomando como base las técnicas para la perforación angular de pozos de petróleo. La perforación dirigida se emplea para salvar obstáculos tales como carreteras, ríos, etc., donde se pretende disminuir al máximo el impacto que supondría la ejecución de la zanja perforando directamente en el terreno (impacto ambiental si se trata, por ejemplo, de un río, o el trastorno circulatorio si hay que salvar, por ejemplo, una autovía). Con esta técnica la zanja se traza "por control remoto" desde un extremo del obstáculo. Básicamente consiste en la utilización de una barra perforadora que presenta cierta inclinación (unos dos grados) y que va abriendo el túnel de forma progresiva mediante la introducción de tramos de barra sucesivos, a medida que cada segmento realiza su alcance máximo. La perforación es comandada por un sistema de posicionamiento controlado desde uno de los extremos: así, se traza un primer orificio de un lado al otro del obstáculo y posteriormente, en sucesivas pasadas con terminales de perforación de diámetros cada vez mayores, se va acomodando el túnel hasta hacerlo adecuado al diámetro del gasoducto. La barra va acompañada de una sonda que en todo momento va informando al controlador sobre su avance (coordenadas de posicionamiento). Previamente a esta operación es necesario analizar las características del terreno y definir la curva de perforación, esto es, el trazado que debe seguirse y que el controlador utilizará como referencia durante la ejecución.

Una vez completada la construcción del gasoducto sea cual sea la técnica empleada, es de vital importancia comprobar su estanquidad. Para ello se realiza una prueba hidrostática consistente en el llenado de la tubería con un fluido (normalmente agua a presión) superior a la de diseño. Esta situación se mantiene durante un tiempo establecido por la normativa, tras el cual se comprueba si hay una disminución de presión y la existencia de zonas húmedas en la superficie, que serían indicativas de eventuales puntos de fuga.

La última fase de la construcción es la de restauración del paisaje, que incluye el cubrimiento de la zanja y la recuperación de la zona con la vegetación autóctona, consiguiéndose así el menor impacto posible. En este sentido debemos destacar que estas grandes infraestructuras están sometidas a Evaluación de Impacto Ambiental por las autoridades competentes del país, y uno de los aspectos que siempre se requerirá en la autorización es precisamente la recuperación del paisaje.

En el terreno aledaño a la zanja del gasoducto y con objeto de facilitar el acceso al personal de mantenimiento se establece siempre lo que se conoce como "área de servidumbre" (2 m a cada lado del eje de la tubería).

Para su fácil localización, el lugar por donde discurre el gasoducto se identifica por unos postes de señalización a lo largo del trazado (seguro que en alguna ocasión nos hemos percatado de la existencia en medio de un campo de estos elementos que aparecen pintados de color amarillo, color identificativo de cualquier tipo de canalización de gas).

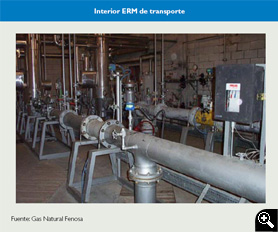

Otro elemento frecuente en las redes de gasoductos son las Estaciones de Regulación y/o Medida. Básicamente, su función es bajar la presión, para ir adaptándola progresivamente a la presión requerida por el usuario final (la presión necesaria será cada vez menor a medida que nos acerquemos a los centros de consumo, ya que los aparatos de utilización finales requerirán, salvo excepciones, presiones de tipo medio o bajo). En redes de transporte el salto de presión suele ser de 72 a 16 bares. Este ajuste progresivo de la presión posibilita además un ahorro en lo que a los materiales de construcción se refiere y menores tiempos de ejecución y montaje.

En las estaciones de regulación suelen aparecer también equipos de medida, por tanto, una ERM típica consta de un circuito de precalentamiento (se precalienta el gas para que al disminuir la presión no se genere escarcha en el exterior de la tubería), una serie de filtros (para evitar la entrada de impurezas en los equipos aguas abajo), un conjunto de reguladores de presión y, finalmente, el medidor de caudal.

El elemento más singular de las ERM es sin duda el regulador de presión. En este equipo se consigue la disminución de presión gracias a una membrana elástica situada en su interior que "cede" ante el gas que penetra en el cuerpo del regulador, proveyendo así una relajación en la presión del gas circulante. La tensión de la membrana es ajustable, consiguiéndose así diferentes presiones de salida.

Por su parte la medida del caudal se realiza mediante contadores volumétricos de turbina, típicamente utilizados para la medida de grandes volúmenes, tal y como es el caso en la red de transporte. Como su propio nombre indica este tipo de contadores contienen en su interior un elemento rotativo (una pequeña turbina) que gira ante la incidencia del gas fluyente. Las revoluciones por unidad de tiempo del eje de la turbina son proporcionales al caudal volumétrico. Para conocer la cantidad de gas fluyente expresada en términos másicos es imprescindible conocer la presión y temperatura en el punto de control (o lo que es lo mismo, la densidad del gas), y el equipo encargado de proporcionar esta información es el cromatógrafo, tal y como se comentará a continuación. Resaltar la importancia que ha cobrado la actividad de "medida de gas" desde la liberalización del sector gasista, ya que ahora la red de gasoductos puede entenderse como una red general de "carreteras" por la que transita el gas de cualquier compañía energética que quiera participar en este negocio. Por tanto, y aunque por razones de control siempre ha sido fundamental conocer con la máxima exactitud lo que se está introduciendo en el sistema y lo que se está extrayendo (o consumiendo) del mismo, este conocimiento es ahora más crítico porque el gas que transita por el gasoducto "pertenece" a múltiples compañías que pagan un peaje que será tanto mayor cuanto mayor sea la cantidad de gas circulante.

Otro aspecto contribuyente a la calidad del suministro es la relacionada con el aseguramiento de que en todo momento el gas transportado mantiene una composición que se encuentra entre unos márgenes preestablecidos. Pensar que en el sistema general de gasoductos ("las autovías del gas") se inyecta gas procedente de múltiples orígenes y es esta "mezcla" de gases la que llega al punto de destino. El cliente, por tanto, tiene todo el derecho a recibir un producto con la calidad "contratada" y este aspecto ha de ser cuidado por el transportista. Para el control de calidad del gas a lo largo de la red se utilizan los ya mencionados "cromatógrafos". Su finalidad es la de realizar un análisis químico del gas circulante y para ello el equipo toma de la red una pequeña muestra de gas, que es analizada para determinar la proporción con la que aparecen los distintos hidrocarburos y resto de compuestos (CO2, N2, H2S, etc.). A partir de la composición, se puede deducir además el poder calorífico del gas y su densidad.

Como actividad adicional, competencia también del transportista, está la odorización del gas. En efecto, el gas natural en origen es inodoro, e interesa de cara a su consumo final, dotarle de "un olor característico" que facilite su detección (fundamental en caso de existir una eventual fuga). Para ello se aditiva el gas con ciertas sustancias químicas específicas, normalmente consistente en compuestos de la familia de los mercaptanos.

La cadena del GNL

Tras haber repasado las principales ideas relativas al transporte de gas por gasoducto, abordamos ahora otra de las posibilidades de transporte del gas natural desde el yacimiento hasta el sistema gasista particular de un determinado país: habitualmente se hace referencia a la misma como "cadena del gas natural licuado (GNL)". Esta "cadena" consiste en tres actividades fundamentales que se desarrollan sucesivamente: licuefacción del gas, transporte del GNL y regasificación del GNL (reconversión del gas licuado al producto en estado gaseoso). A continuación se revisarán brevemente cada uno de estos pasos, apuntando las cuestiones técnicas de mayor interés.

Antes de adentrar el discurso en la primera etapa del GNL, conviene aclarar una pregunta que muy lógicamente puede asaltar al lector: ¿qué criterio se sigue a la hora de decidir si en un problema de transporte particular interesa más el suministro por gasoducto o mediante la cadena GNL? Como es habitual, se trata básicamente de un problema de optimización de costes: a medida que las distancias de transporte se hacen mayores el gasoducto pierde competitividad frente al GNL, y es esta última opción la preferida. De forma orientativa puede emplearse el criterio de que por encima de los 4000 km es en general la opción de GNL la ganadora.

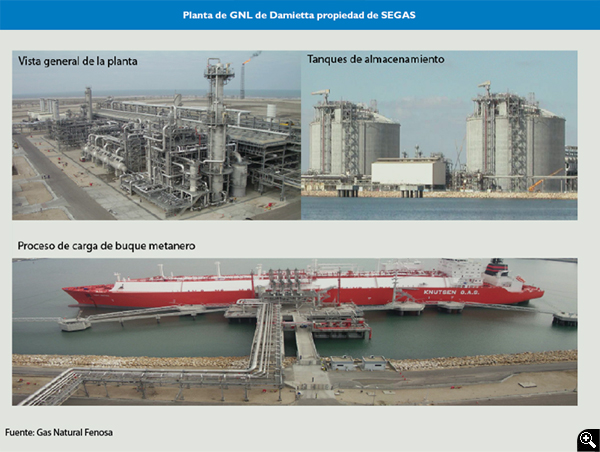

Plantas de licuefacción

El primer paso del proceso es por tanto transformar el gas natural en un producto en estado líquido. La razón fundamental estriba en la facilidad de transporte: al licuar el gas aumenta su densidad 600 veces, por lo que por unidad volumétrica se estará transportando una mayor cantidad de energía (mayor masa de gas transportada). Este proceso conlleva no pocas dificultades ya que para conseguir dicho cambio de estado el gas ha de ser enfriado a –127 °C. Este proceso de licuefacción se efectúa en plantas específicas que estarán emplazadas en los países de origen y siempre en zonas costeras para facilitar el transporte por buque metanero.

Las plantas de licuefacción suelen incluir un primer módulo por dónde pasa el producto inicialmente para su deshidratación y purificación. Es importante depurar el producto hasta una determinada composición (ajuste que hasta cierto nivel se hace en origen), entre otras razones para evitar la congelación de estas impurezas (vapor de agua, helio, azufre, hidrocarburos pesados…) cuando descienda la temperatura del gas para su licuefacción. A continuación se procede al enfriamiento en sí del producto, empleando para ello un compuesto refrigerante que sigue un ciclo de refrigeración clásico. Como foco frío del ciclo se suele utilizar agua dulce/salada (según disponibilidad) o aire. Se comprende por tanto que los equipos presentes en una planta de licuefacción serán los típicos de cualquier ciclo de refrigeración (compresores e intercambiadores de calor, por citar los más significativos). La tecnología "básica" de proceso se acompaña de la infraestructura necesaria para el almacenamiento del gas una vez licuado (tanques criogénicos), así como de la asociada a la salida del producto desde la planta a los lugares de destino (terminal de atraque y carga en buques metaneros).

Las plantas de GNL se suelen organizar en lo que se denominan "trenes paralelos", consistentes en 2 ó 3 cadenas de proceso que trabajan independientemente siguiendo las etapas anteriormente descritas. La capacidad por tren de las plantas de licuefacción está incrementándose vertiginosamente gracias fundamentalmente a la utilización de turbocompresores de mayor potencia y a la implementación de ciclos de refrigeración más eficientes. Así, desde los años 70, esta capacidad se ha multiplicado por 5.

Transporte en buques metaneros

Una vez se dispone del gas licuado, nos encontramos ante un producto bien distinto que ha adquirido las propiedades necesarias para poder ser considerado una mercancía tipo "commodity" semejante al petróleo. Y esto es así porque en este estado se facilita su comercialización.

Es claro que el gran protagonista ahora será el buque metanero. Como reseña histórica debemos señalar que el buque metanero español más antiguo aún en servicio activo es el "Cinderella" de 24.000 m3 de capacidad y construido en el año 1965. Este dato es interesante pues sirve para establecer el contraste con los buques metaneros actuales que alcanzan capacidades del orden de 200.000 m3.

Estos buques presentan grandes dimensiones si se les compara con otros de igual tonelaje, precisamente debido a la baja densidad del GNL (a pesar de "los esfuerzos" por aumentar la densidad del producto a través de su licuefacción). Además, presentan velocidades de propulsión relativamente elevadas, del orden de 19/20 nudos/h, mientras que la típica de un petrolero ronda los 13/14 nudos/h. Como combustible de propulsión utilizan el gas natural que de forma espontánea se va evaporando de la carga transportada. Son por tanto turbinas de gas las encargadas de propulsar el buque, aunque típicamente los buques están dotados de motores diesel de respaldo.

Otra cuestión importante es la relativa a la conservación del producto, que ha de permanecer en estado líquido a lo largo del trayecto. Para ello el gas natural debe mantenerse a -127 °C, lo que se consigue mediante depósitos criogénicos revestidos de materiales aislantes, tal que se minimice la transmisión de calor hacia el interior. De hecho, y como ya se apuntó en líneas anteriores, la inevitable "pérdida" por gasificación del GNL se utiliza para la impulsión de las turbinas de gas que actúan como motor del buque.

En cuanto a el sistema de almacenaje del gas en los buques existen básicamente dos modalidades que definen sendas tipologías de buques metaneros: los primeros son conocidos como "buques de membrana", y consisten básicamente en un gran contenedor de una pared delicada ("membrana") en contacto directo con el producto, y sobre esta primera capa se sitúa una segunda de material aislante sostenida como si fuera un sándwich entre la membrana y la propia estructura del barco. La membrana está diseñada para absorber las dilataciones y contracciones térmicas, pero por otro lado, esta flexibilidad obliga a mantener en todo momento una presión positiva en su interior para evitar su colapso. Como inconveniente esta tecnología presenta una difícil localización de fugas de gas, en caso de producirse.

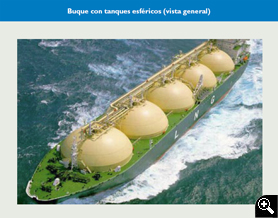

El segundo tipo de buques denominado de "tanques esféricos" se caracteriza porque el gas licuado se almacena en tanques esféricos autosostenidos en los que contrariamente al caso anterior, el casco del barco no ejerce ninguna función de soportado. Nuevamente los tanques van recubiertos de material aislante para evitar la evaporación del GNL. Las tareas de inspección y mantenimiento son más sencillas al no estar los tanques integrados en el casco del buque (mayor accesibilidad). Son en general más pesados que los anteriores, ya que los de tipo membrana optimizan el volumen disponible al compartir estructura con el propio buque. Estos dos tipos de buques son los más habituales copando más del 95% de la flota actual a nivel mundial.

Plantas de regasificación

Una vez que el GNL ha llegado al lugar de destino se procede a transformarlo de nuevo a estado gaseoso, proceso que se conoce con el nombre de regasificación. Las plantas de regasificación se encuentran siempre en las zonas portuarias dónde arriban los metaneros. Un parámetro fundamental definitorio de la planta es la capacidad de atraque de la misma, es decir, el tamaño máximo de los buques que pueden descargar en la planta. En el caso de las plantas españolas éstas permiten el atraque de buques de hasta 140.000 m3 de capacidad (valor bastante común considerando la flota de metaneros existente en la actualidad a nivel mundial).

A continuación se comenta brevemente el proceso que sigue el gas en estas instalaciones. El primer paso consiste en descargar el GNL hacia los tanques de almacenamiento existentes en la planta de regasificación, empleando para ello brazos de descarga criogénicos situados en la zona de atraque. Esta operación se realiza mediante las bombas de descarga disponibles en los propios buques. Los tanques de recepción son de tipo criogénicos y en ellos el gas permanecerá almacenado durante un tiempo, que dependerá del equilibrio requerido entre la demanda existente y la programación de descargas por buques metaneros entrantes; normalmente el tiempo de almacenamiento será del orden de días.

La capacidad de almacenamiento de estas plantas es un parámetro de gran importancia al constituir el GNL en ellas, almacenando una reserva estratégica para el sistema energético del país en cuestión. La tendencia actual es de construir tanques de unos 150.000 m3 de capacidad, volumen que es coherente con los cargamentos típicos transportadas por los buques metaneros (en el caso de las plantas de GNL españolas todas ellas disponen de al menos un tanque de 150.000 m3).

Los tanques de GNL disponen generalmente de bombas sumergidas que son las encargadas de impulsar el gas licuado almacenado hasta los vaporizadores. Esta disposición es factible debido a que el GNL presenta buenas características dieléctricas, además de constituir un buen lubricante.

Antes de procederse a la vaporización del GNL, éste es comprimido desde presión atmosférica hasta una presión del mismo orden, requerida por el sistema de gasoductos. El hecho de realizar la compresión del gas en estado líquido, en vez de hacerla posteriormente cuando esté en estado gaseoso, es debido al menor consumo energético requerido para comprimir un líquido (del orden de 30 veces menor).

Por tanto, el GNL llega a los vaporizadores a una presión similar a la de la red de transporte. Esto significa que en los vaporizadores el GNL se vaporiza a presión. Estos equipos consisten en una serie de intercambiadores de calor por los que circula el GNL a la temperatura ya mencionada de -127 °C, y en los que se emplea como fluido de intercambio agua de mar en circuito abierto (foco caliente). En otras ocasiones se puede optar por el sistema de combustión sumergida, donde se dispone de una gran cuba de agua por donde se hace circular el GNL, a través de un laberinto tubular. En un espacio anexo se dispone de una caldera de gas natural, cuyos gases de combustión recirculan a la cuba y éstos ceden calor a través del agua al GNL objeto de regasificación. En este caso, el gas consumido en las calderas constituye un pequeño autoconsumo de la planta.

Una vez regasificado el producto está "casi" preparado para su inyección en la red general de gasoductos. Antes se procederá a su medición, odorización y regulación de la presión a la requerida por el sistema de transporte.

En España se cuenta en la actualidad con 6 plantas de regasificación, tres de ellas pertenecientes a la empresa ENAGAS (Barcelona, Cartagena y Huelva) y otras tres construidas en los últimos años por empresas privadas (Bilbao-empresa: BBG, Sagunto-empresa: SAGGAS y Mugardos–empresa: Reganosa).

Destacar por último dos aspectos tecnológicos de cierta singularidad, en primer lugar, el problema de encontrar materiales con buenas propiedades mecánicas a tan bajas temperaturas para la construcción de los depósitos de almacenamiento y otros componentes en contacto con el GNL. Como es sabido los aceros presentan un comportamiento dúctil por encima de una determinada temperatura. Es por tanto necesario utilizar para estas aplicaciones aceros con una temperatura de transición dúctil-frágil por debajo de -127 °C (tal es el caso del acero al 9% de Ni ASTM 533 Tipo 1) o lo que es aún más deseable, aceros sin temperatura de transición (como por ejemplo el acero austenítico ASTM 304 L o el acero Invar al 36% de Ni).

Otro aspecto reseñable es el relativo a los materiales aislantes empleados para recubrir los depósitos de almacenamiento del GNL en estas plantas. Se utilizan diversos materiales con conductividades térmicas inferiores a 0,05 W/m °K como por ejemplo la perlita, fibra de vidrio o las espumas de poliuretano. Uno de los problemas ligados al aislante (y que por tanto se habrá de evitar) es la penetración de humedad en el calorifugado, pues al formarse hielo o nieve aumenta considerablemente la conductividad térmica, además de provocar otros efectos indeseables sobre el material.

Almacenamientos subterráneos de gas natural

Se incluye dentro de este apartado el tema relativo a los almacenamientos subterráneos de gas natural, al constituir un elemento más dentro del sistema general de transporte. En el caso específico español los almacenamientos subterráneos no han florecido como sí lo han hecho en otros países europeos o en Estados Unidos (por poner un ejemplo, dentro del ámbito europeo Alemania tiene 42 almacenamientos de este tipo, frente a los dos existentes en España). Como se comprenderá a continuación, las especificidades geológicas propias de cada país favorecen o dificultan el desarrollo de este tipo de almacenamientos.

Destacar en primer lugar las dos funciones básicas de estas instalaciones, por una parte, la modulación y ajuste de la oferta y la demanda para hacer frente a los desequilibrios motivados por las variaciones estacionales y semanales, y como segundo objetivo contribuir a la disposición de unas existencias mínimas estratégicas para el abastecimiento general en caso de carestía.

Existen diferentes tipos de almacenamientos como se señalará a continuación. En todos ellos se maneja el concepto de "volumen de gas útil", que es el máximo volumen de gas que puede extraerse cuando el almacenamiento está lleno sin poner en peligro la integridad del mismo. Por su parte, el "gas colchón", es el volumen de gas que no debe extraerse para asegurar dicha integridad. En cuanto a los tipos de almacenamientos existentes, en general se aprovechan emplazamientos favorables desde el punto de vista geológico, tales como yacimientos agotados de petróleo y gas, acuíferos, cavernas en sal, y minas abandonadas de carbón y sal.

En el caso español se cuenta con dos almacenamientos subterráneos en explotación: Serrablo (Huesca) operativo desde 1991 y propiedad de Enagás, y Gaviota (Vizcaya) operativo desde 1994 y propiedad de la empresa RIPSA, ambos pertenecientes a la categoría de yacimientos agotados de gas natural (el segundo se trata de un yacimiento submarino). Por la llamativa escasez de almacenamientos de este tipo, en los últimos años ha surgido en España un gran interés por el desarrollo de nuevos proyectos, existiendo en la actualidad varias estructuras en estudio situadas en diversos puntos del país. Hay que destacar que el Gobierno ha calificado dentro de su planificación de infraestructuras a los almacenamientos subterráneos de gas como "urgentes", por lo que es de prever que en los próximos años asistamos a un desarrollo creciente de los mismos (con este fin ha sido elaborada la Orden ITC/3995/2006 con incentivos para su realización).