Home > Equipos y productos robustos y fiables: el análisis de mantenimiento centrado en la fiabilidad

Palabras clave: Equipo, diseño, fiable, robusto, mantenimiento, fiabilidad.

Key words: equipment, design, reliable, robust, maintenance, reliability.

Resumen: El diseño de equipos y productos ha estado siempre motivado por una necesidad que satisfacer o por una oportunidad negocio detectada. El enfoque tradicional al diseño no ha garantizado que los objetivos perseguidos fueran alcanzados, en parte debido a los fallos excesivos de los equipos, tanto por deficiencias en su diseño, como por la ineficacia de sus planes de mantenimiento. Como respuesta surge el análisis de mantenimiento centrado en la fiabilidad, orientado a influir en el diseño para asegurar equipos robustos y fiables, modificándose el diseño en la medida de lo técnica y económicamente viable para evitar la aparición de los posibles modos de fallo, e identificando las tareas de mantenimiento preventivas necesarias para reducir la probabilidad de aparición de averías (o al menos mitigar sus efectos) y las correctivas requeridas para devolver al equipo al estado operativo tras una avería.

Abstract: The design of equipment and products has always been driven by a need to be satisfied or by a detected business opportunity. The traditional approach to design has not guaranteed that the sought goals were achieved, in part due both to the excessive failures of the equipment because of deficiencies in their design and to the ineffectiveness of their maintenance plans. As a consequence, the reliability-centered maintenance analysis was developed, aimed at influencing the design to ensure robust and reliable equipment, through the modification when technically and economically feasible of the design, and through the identification of the necessary preventive maintenance tasks that will reduce the likelihood of the failures (or at least will mitigate their effects) and the required corrective maintenance tasks to restore the equipment to operational state after a failure has happened.

Autores: Alberto Sols Rodríguez-Candela , Francisco Javier Romero Yacobi

Alberto Sols Rodríguez-Candela Ingeniero Naval (ETSIN), Ingeniero de Sistemas (Virginia Tech) y Doctor Ingeniero de Sistemas (Stevens Institute of Technology). Es Certified Professional Logistician y Certified in Production and Inventory Management. Actualmente es Socio Director de SABENTIA. Es Director del 'Máster en Gestión Integral de Proyectos' de la Universidad Pontificia Comillas de Madrid y Associate Professor de la Universidad de Kongsberg.

Francisco Javier Romero Yacobi Ingeniero Naval por la Universidad Politécnica de Madrid (1984-1990). En 1990 empezó a trabajar en Seaplace S.L.; en 1997 se une al grupo Astilleros Españoles. Ya en IZAR estuvo en el Departamento Técnico de Madrid. En 2005 le nombraron Adjunto al Presidente de Navantia y en 2007 Director de Seguimiento de filiales de NAVANTIA. Desde 2009 es Director de Ciclo de Vida de Navantia y consejero de las empresas filiales de NAVANTIA: SAES y SAINSEL.

Fiabilidad y la Ley de Murphy

La ingeniería de fiabilidad tuvo su origen después de la Segunda Guerra Mundial. La creciente complejidad de los sistemas electrónicos militares estaba teniendo como consecuencia tasas de fallos que originaban importantes reducciones en la disponibilidad de los sistemas, así como incrementos sustanciales en sus costes de mantenimiento. Ante tal situación, el Departamento de Defensa norteamericano y la industria electrónica, constituyeron el Comité Asesor de Fiabilidad de Equipos Electrónicos (Advisory Group on Reliability of Electronic Equipment, AGREE) en 1952, para estudiar la problemática de la fiabilidad. El informe de AGREE concluyó que, para detener la espiral de costes crecientes de desarrollo y utilización de equipos debido a baja fiabilidad, era necesario que las diferentes disciplinas de ingeniería fueran integradas en el ciclo de desarrollo de los sistemas electrónicos. El informe identificaba, además, la necesidad de que los nuevos equipos fueran probados miles de horas en entornos de alta solicitación, que incluyeran altas y bajas temperaturas, vibraciones, humedades, etc., de forma que la mayoría de las deficiencias fueran identificadas con la suficiente antelación como para ser corregidas antes de que comenzase la producción en serie. El informe también recomendaba que se realizaran demostraciones formales de fiabilidad, en términos de confianza estadística, de que un valor especificado de tiempo medio entre fallos (Mean Time Between Failures, MTBF) hubiera sido sobrepasado. Se incluían también planes detallados de prueba para varios niveles de confianza estadística y condiciones ambientales. El informe de AGREE fue aceptado por el Departamento de Defensa y constituyó la base de la norma militar: Pruebas de Aceptación de Producción y de Cualificación de Fiabilidad (MIL-STD 781, Reliability Qualification and Production Acceptance Tests).

En 1965 se publicó la norma Programas de Fiabilidad para Equipos y Sistemas (MIL-STD 785, Reliability Programmes for Systems and Equipment). Esta norma obligaba a la integración de un programa de actividades de ingeniería de fiabilidad en las actividades tradicionales de ingeniería de diseño, desarrollo y producción. En esa época se publicaron importantes trabajos sobre la relación coste-beneficio de fiabilidades más altas de los sistemas, mostrándose que, en general, las reducciones de costes de utilización y mantenimiento compensaban ampliamente las inversiones realizadas en los programas de fiabilidad.

En 1949 se desarrollaba en la Base Edwards del ejército del aire norteamericano el Proyecto MX981, titulado: "Estudio de las desaceleraciones bruscas soportables por el ser humano", cuyo propósito era básicamente estudiar los efectos en los pilotos de los accidentes aéreos (figura 1). Después de un fallo más durante los ensayos de choques (desaceleraciones bruscas) realizados, en esa ocasión concreta tras detectar un conexionado erróneo en un transductor, el Capitán E. Murphy dijo la frase que le haría célebre: "si algo puede salir mal, saldrá mal"; la frase quedó para la posteridad pasando a ser conocida como la Ley de Murphy.

Es inevitable que todos los productos y equipos diseñados por el ser humano fallaran, antes o después (como decía Murphy, "algo saldrá mal"). Lo importante es diseñar los equipos y productos con las adecuadas consideraciones de fiabilidad, para que tanto su fiabilidad (probabilidad de seguir funcionando correctamente tras un cierto tiempo y en un determinado entorno), como su tolerancia al fallo (capacidad de seguir funcionando correctamente tras el fallo de algún componente, gracias a las redundancias activas y/o pasivas del sistema) sean las que requiera y necesite el usuario.

Los análisis de fiabilidad

El proceso de diseño del sistema, realizado a partir de los requisitos especificados que definan la necesidad identificada o la oportunidad de negocio detectada, es de naturaleza iterativa e incluye, entre otros, los oportunos análisis para asegurar que los requisitos relacionados con la fiabilidad han sido tenidos en cuenta y que la arquitectura adoptada para el equipo o producto y las características de los elementos o componentes que lo integran son las que permiten asegurar el cumplimiento de los requisitos especificados.

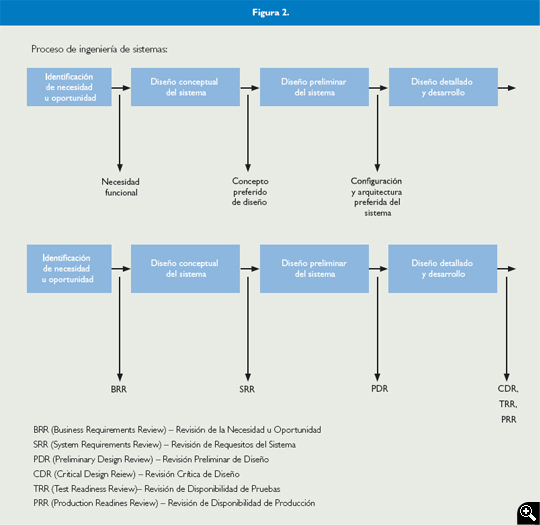

La figura 2 muestra de manera esquemática el proceso de ingeniería de sistemas.

En las diversas revisiones que se realizan, como la Revisión de los Requisitos del Sistema, la Revisión Preliminar de Diseño, o la Revisión Crítica del Diseño, se verifica y valida el cumplimiento de los requisitos especificados.

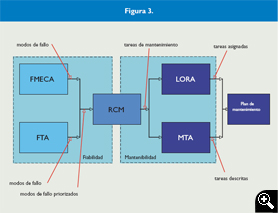

Los análisis relacionados con la fiabilidad son básicamente el Análisis de Modos de Fallos, su Criticidad y sus Efectos (Failure Modes, Effects and Criticality Analysis, FMECA), el Análisis de Árboles de Fallos (Fault Tree Analysis, FTA) y el análisis de Mantenimiento Centrado en la Fiabilidad (Reliability-Centered Maintenance, RCM). Estos análisis se combinan con otros dos, el Análisis del Nivel de Reparabilidad (Level of Repair Analysis, LORA) y el Análisis de las Tareas de Mantenimiento (Maintenance Task Analysis, MTA), para definir el Plan de Mantenimiento del equipo o producto. La conexión entre los mencionados análisis se muestra en la figura 3.

El FMECA identifica los modos en que puede fallar cada elemento o componente a nivel más bajo en el equipo o producto y con qué frecuencia puede darse cada modo de fallo. Además, determina cuáles son los efectos de dichos modos de fallo, tanto al nivel inmediatamente superior en la estructura del equipo o producto, como a nivel final (efectos en el equipo o producto). Es un análisis que se realiza de abajo arriba y es cuantitativo, para cada uno de los modos de fallos que pueda presentar cada elemento o componente de más bajo nivel del equipo o producto. Como resultado del FMECA se obtiene una relación de modos de fallo ordenados por probabilidad de ocurrencia y severidad de sus consecuencias. El FTA es de naturaleza complementaria al FMECA, pues comienza por la identificación de situaciones indeseadas a nivel equipo o producto y a continuación identifica las combinaciones de modos de fallo de elementos que darían lugar a esa situación indeseada. Es un análisis cualitativo y genera una relación de modos de fallo (individuales o agrupados) que generarían esas situaciones indeseadas.

Los resultados del FMECA y del FTA se fusionan para producir una única lista ordenada y priorizada de modos de fallo que el equipo o producto podría tener con la actual configuración de diseño (arquitectura del sistema y características de sus elementos). De esa relación ordenada y priorizada se someterán al resto de análisis el porcentaje de esos modos de fallo que se haya definido previamente, en el Plan de Gestión de Ingeniería de Sistemas, dependiendo de la aplicación, naturaleza y criticidad de aplicación del equipo o producto. Esos modos de fallo se someten al análisis RCM, que persigue tres objetivos en riguroso orden:

1. Modificar el diseño para que el modo de fallo considerado ya no pueda darse.

2. Si el rediseño no es técnica o económicamente viable, identificar la tarea de mantenimiento preventivo que evite que el modo de fallo se produzca o que, si es que llega a producirse, sus consecuencias queden mitigadas todo lo posible.

3. Si no es posible establecer esa tarea de mantenimiento preventivo, identificar la tarea de mantenimiento correctivo que, una vez se haya producido el fallo, permita devolver el equipo o producto a estado operativo.

El análisis RCM da lugar por tanto a un rediseño del equipo o producto, modificando su arquitectura y/o las características de sus elementos, y también genera una relación de tareas de mantenimiento, tanto preventivas como correctivas. Esas tareas son sometidas a los dos últimos análisis: el LORA, que aplicando un modelo de decisión multicriterio, integrado por criterios tanto técnicos como económicos, identifica si ante el fallo de un elemento se repara o se desecha (y se sustituye por un repuesto), así como el escalón de mantenimiento en el que resulta óptima la realización de la tarea. Por otro lado, el MTA analiza en detalle cada tarea y detalla los pasos a ser seguidos en su realización, así como los recursos humanos y materiales necesarios. Las tareas de mantenimiento, asignadas a escalones y descritas en detalle, constituyen el Plan de Mantenimiento del equipo o producto.

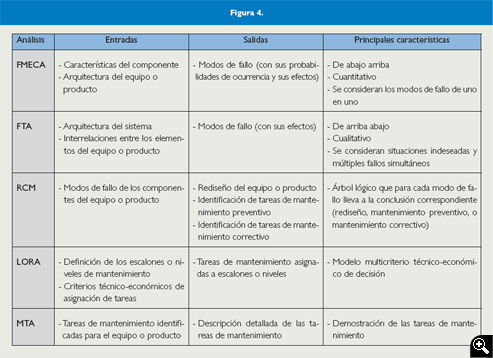

La figura 4 resume las principales características de los cinco análisis mencionados.

La siguiente sección profundiza en el análisis RCM o análisis de mantenimiento centrado en la fiabilidad.

El análisis de mantenimiento centrado en la fiabilidad

Tradicionalmente, los planes de mantenimiento son realizados durante las fases de diseño y producción de los sistemas con los datos que suministran los proveedores de los equipos. Éstos normalmente no tienen en cuenta las condiciones de operación de sus equipos y, como ellos mismos son los proveedores de los repuestos, su estrategia de negocio se basa en "cuanto más mejor", es decir, tenemos unos planes de mantenimiento caros y no ajustados al entorno de operación. Existe, además, un claro punto de disrupción entre el apoyo al ciclo de vida en las fases de diseño y producción y en la fase de operación, lo que significa que raramente son introducidas las lecciones aprendidas durante el servicio. Esta aproximación al mantenimiento "tradicional" tiene fallos cuando se aplica a sistemas complejos. Estos fallos han sido lo suficientemente numerosos y de tal importancia, que se ha considerado un cambio de paradigma que incluyese una metodología estructurada y razonada de las estrategias de mantenimiento.

Un ejemplo de lo que hablamos es lo sucedido en el sector aeronáutico a finales de la década de 1950: la aviación comercial tenía una tasa de accidentes de 60 por cada millón de despegues, de los cuales dos tercios eran provocados por fallos en los equipos. La industria aeronáutica americana tomó la batuta y formó unos grupos de mantenimiento para analizar cómo se estaba haciendo el mantenimiento de los aviones. Estos grupos estaban formados por el llamado triángulo de hierro que incluía al operador, al mantenedor y al diseñador.

En esta ocasión el sector civil se adelantó al sector defensa y no fue hasta 20 años después cuando el Gobierno de los Estados Unidos pidió un informe a dos expertos de la compañía United Airlines (Stanley Nowlan y Howard Heap) sobre las técnicas de mantenimiento de la industria civil aeronáutica. Este informe se llamó "RELIABILITY CENTERED MAINTENANCE" y fue publicado en 1978. Este modelo fue adoptado por el Departamento de Defensa americano como su estándar de mantenimiento para las plataformas de sus tres ejércitos.

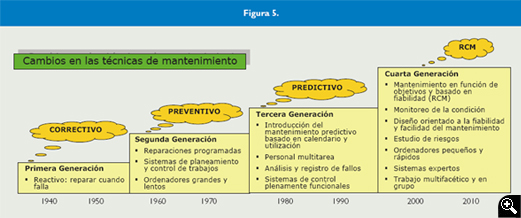

La figura 5 resume la evolución del mantenimiento.

RCM es una metodología cuyo objetivo principal es el de cumplir los requisitos de disponibilidad y fiabilidad del sistema a lo largo de toda su vida operativa con el menor coste posible, manteniendo la seguridad del sistema dentro de unos límites aceptables. Para ello se identifica y se define la política del mantenimiento, para ser utilizada en la gestión de los modos de fallos que pueden conducir al fallo funcional del sistema objeto del estudio, en un contexto operativo dado.

De esta definición pueden destacarse los siguientes puntos:

- El concepto de fallo funcional, que es subjetivo y vinculado a la apreciación del operador. Lo que para un operador puede estar operativo no implica que lo esté para otro.

- Gestionar implica decidir la solución de mayor eficacia (mantenimiento de prestaciones) y eficiencia (al menor coste) para los requisitos especificados.

- Todo está vinculado al contexto operativo. Un mismo activo en dos entornos diferentes tiene, o puede tener, desempeños diferentes. Por ello, es necesario subordinar todo el estudio a las condiciones que se derivan del contexto en el que vaya a ser operado.

- En el proceso de RCM una de las soluciones puede consistir en el rediseño del sistema, como por ejemplo podría ser añadir un nuevo componente redundante o cambiar un procedimiento operativo. Este último aspecto de la definición es clave para entender que los análisis de RCM se deben realizar en las fases iniciales de los proyectos.

Una vez definidos los objetivos de todo análisis RCM, puede definirse el proceso general:

1. Definir las funciones de cada sistema/equipo/componente en su contexto operacional.

2. Definir los parámetros de funcionamiento deseado, tanto de sus funciones primarias como secundarias.

3. Identificar los fallos que pueden ocurrir. Estos fallos reciben el nombre de funcionales y están definidos por la no disponibilidad de alguna de las funciones especificadas.

4. Estudiar cuáles son las circunstancias o eventos que producen el fallo anterior. A estos hechos se les llama modos de fallo.

5. Analizar los efectos del fallo describiendo lo que ocurre y cuándo ocurre para cada modo de fallo. Se realiza un listado de los fallos con toda la información que sea necesaria para el paso siguiente: la evaluación de las consecuencias del fallo.

6. Análisis de las consecuencias del fallo. Esta evaluación se realiza desde varios puntos de vista: de seguridad, de medio ambiente, operacional, de calidad y de coste (teniendo en cuenta no sólo los efectos del fallo sino también los del coste de reparación). Este estudio se completa con un análisis de riesgo de cada modo de fallo formando la matriz de criticidad y frecuencia.

7. Una vez realizado todo lo anterior se buscan las tareas y periodicidades de las mismas para que el sistema mantenga los criterios de fiabilidad establecidos como requisitos con el menor coste posible. Esta selección de tareas se realiza usando la metodología del "árbol de decisiones lógicas". Un ejemplo de esta metodología se muestra en la figura 7.

8. Para completar el proceso es esencial que una vez definidas las tareas, los repuestos necesarios para apoyar dichas tareas de mantenimiento puedan estar disponibles en los tiempos adecuados. Por lo tanto, para completar el análisis de RCM, se debe realizar un análisis de Repuestos Centrados en la Fiabilidad (RCS) y determinar el stock óptimo necesario para conseguir la Disponibilidad Operativa del Sistema.

9. Puede ser que un primer paso por el proceso de análisis de repuestos pueda sugerir modificaciones a la estrategia de mantenimiento propuesta antes de alcanzar una solución óptima. El proceso para desarrollar una estrategia de mantenimiento completa, que incluya el mantenimiento y los repuestos es, por lo tanto, un proceso iterativo.

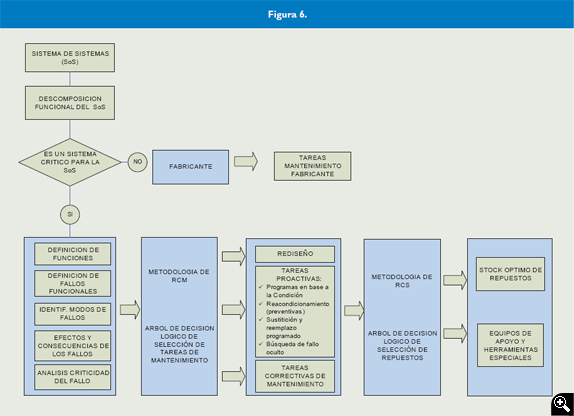

Todo este proceso se muestra en la figura 6.

En todo el proceso RCM merece la pena destacar el Árbol o Diagrama de Decisiones Lógicas de RCM. Esta herramienta representa el proceso sistemático para, a partir de los datos recogidos en el estudio FMECA, determinar la tarea de mantenimiento de mejor relación efectividad coste y concluir cuando es obligatorio o deseable el rediseño.

La figura 7 refleja un árbol de decisión lógica de un proceso RCM.

Recomendaciones

La inclusión de consideraciones de fiabilidad, desde el comienzo del ciclo de vida de un equipo o producto, ayudará a que se alcancen sus objetivos y a que el equipo o producto sea robusto y satisfaga las necesidades o expectativas del usuario durante toda su vida operativa. En particular, la realización del análisis de mantenimiento, centrado en la fiabilidad como parte del proceso iterativo de diseño, ayudará a fijar tanto la arquitectura del equipo o producto como las características de sus elementos, de tal manera que la aparición de modos de fallo se reduzca al mínimo posible, y siempre dentro de los márgenes aceptables para el usuario. Los análisis de mantenimiento centrado en la fiabilidad se aplican con éxito desde hace décadas en todo tipo de sectores, como defensa, aeronáutico, ferroviario, energías renovables o nuclear.