Home > Consideraciones técnicas sobre el sistema gasista (III): distribución

Autores: Celia Sánchez Linde

Celia Sánchez Linde Ingeniero Superior Industrial del ICAI, Especialidad Mecánica, Promoción 1997. Además de haber realizado diversos cursos de doctorado y especialización, ha trabajado en la empresa Gas Natural y también ejerce como funcionaria de carrera del cuerpo técnico del Consejo de Seguridad Nuclear, dentro de la Subdirección General de Ingeniería.

Palabras clave: Gas natural, energía, generación eléctrica, gasoducto.

Key words: Natural gas, energy, electric generation, gas pipeline.

Resumen: Por las características intrínsecas del producto, el gas natural es una fuente de energía realmente ventajosa tanto a nivel doméstico como a nivel comercial o industrial. Incluso en la actualidad el gas natural constituye una materia prima de peso en la generación de energía eléctrica. Indudablemente, a nivel doméstico es un signo de confort, pues permite disponer de una energía constante para las necesidades básicas de agua caliente, calefacción y cocina. A nivel industrial las ventajas están ligadas fundamentalmente a sus bondades desde el punto de vista medioambiental, y nuevamente a la posibilidad de suministro continuo. Pero todo lo anterior es factible gracias a una extensa infraestructura que conlleva aspectos tecnológicos e ingenieriles de gran interés. En el presente artículo se pretende realizar un recorrido por el conjunto del sistema gasista, resaltando los hitos tecnológicos que posibilitan la utilización intensiva de este producto.

Abstract: Due to its inherent properties, natural gas is an advantageous source of energy, at either domestic, commercial or industrial level. Even nowadays, natural gas has an important role in the electrical generation industry. Clearly, natural gas constitutes a sign of comfort at a domestic level because it provides a constant energy for supplying hot water, heating and cooking. The advantages for industry are linked to its good environmental properties, and again to the possibility of a constant supply. But for enjoying the product in that way, a large infrastructure is needed with remarkable technological and engineering aspects. The objective of this article is to review the most important technological milestones in the gas system, those permitting its current intense usage.

Introducción

En los capítulos anteriores se trató parte del periplo que el gas natural recorre desde sus lugares de origen hasta llegar a los puntos donde se procede a su uso final. Así, fueron comentadas las actividades de exploración y extracción del producto y la actividad de transporte. Queda por desarrollar la última etapa del proceso, esto es, la fase de distribución, que culmina con la llegada del gas a los lugares de consumo y en particular, a nuestros hogares. Por ello, en este capítulo se apuntarán ideas relativas a elementos que seguramente nos sean bastante familiares, tales como las instalaciones receptoras (comunes e individuales) que trepan por los edificios hasta alcanzar nuestra caldera o encimera a gas.

Cuarta etapa: distribución

Abordamos así esta cuarta etapa dedicada a la actividad de distribución del gas que, como se verá a continuación, es bastante similar a lo ya explicado en el apartado de transporte por gasoducto, aunque conlleva ciertas particularidades dignas de mención.

Retomemos el producto donde lo habíamos dejado, esto es, en la red de transporte procedente de los yacimientos, las redes internacionales de gasoductos, de las plantas de regasificación o incluso de un almacenamiento subterráneo.

En primer lugar conviene aclarar el concepto de "red de distribución", ya que al constituir ésta la continuación natural de la red de transporte se ha de resaltar el aspecto que diferencia a uno y otro sistema. La definición de la actividad de distribución la encontramos en la Ley de Hidrocarburos (Ley 34/1998):

"Las redes de distribución comprenderán los gasoductos con presión máxima de diseño igual o inferior a 16 bares y aquellos otros que, con independencia de su presión máxima de diseño, tengan por objeto conducir el gas a un único consumidor partiendo de un gasoducto de la Red Básica o de Transporte Secundario".

En definitiva, la definición establece la distinción entre "red de transporte" y "red de distribución" en base a la presión de las redes implicadas. Adicionalmente, aquellos ramales que independientemente de su presión den suministro a un único cliente también serán consideradas redes de distribución (este es el caso típico de las acometidas a clientes industriales o centrales de ciclo combinado).

Por tanto, las redes de distribución se extenderán desde aquellos nodos de la red de transporte donde la presión sea reducida a 16 bares (esto es, desde las Estaciones de Regulación y Medida, ERM, correspondientes), hasta los consumidores finales. Destacar además que, jurídicamente, la actividad de "distribución" tiene entidad propia e independiente de la actividad de "transporte" lo que supone la existencia (por normativa) de una serie de derechos y obligaciones particulares que habrán de cumplir las posibles empresas distribuidoras.

Al igual que en el caso del transporte en la actividad de distribución se pueden distinguir varias etapas, cada una de ellas con aspectos tecnológicos particulares.

• Redes de Alta Presión "A" (APA)

Tal y como se ha comentado las redes de distribución pueden alcanzar presiones de hasta 16 bares. Estas presiones son típicas de entornos no urbanos y precisamente constituyen la continuación natural de los gasoductos de transporte. Habitualmente, partirán de una ERM en la que la presión de la red de transporte desciende hasta los 16 bares, y serán las responsables de acercar el gas a las inmediaciones de las ciudades donde se encuentran los clientes finales (típicamente la ERM actúa como frontera entre la red de transporte y la red de distribución).

Estas redes guardan total similitud con las de transporte y por tanto es aplicable lo ya explicado para las mismas (tubería de acero, tramos y accesorios unidos mediante soldadura a tope, necesidad de sistemas de protección contra la corrosión, etc.). Como particularidad constructiva destacar la utilización reciente de un tipo de polietileno (PE) de alta resistencia, el PE 100 SDR 11, que soporta presiones de hasta 10 bares. La posibilidad de construir estas redes de APA con PE ha supuesto un gran avance dadas las ventajas constructivas que presenta este material (y que a continuación se destacarán), tanto para este como para otros sectores en los que las presiones requeridas imposibilitaban su utilización.

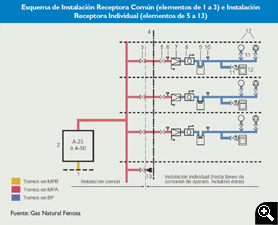

• Redes de Media y Baja Presión

Las redes de distribución de media presión (MP) se caracterizan por presiones de entre 4 y 0,05 bares, distinguiéndose a su vez dos intervalos entre estos extremos: "media presión B" (MPB), entre 4 y 0,4 bares, y "media presión A" (MPA), entre 0,4 y 0,05 bares. Las redes de baja presión (BP) son finalmente las que presentan presiones inferiores a 0,05 bares.

Las redes de media y baja presión son las redes típicamente urbanas, esto es, las que parten desde las estribaciones de las ciudades y transportan el gas hasta las acometidas de nuestras viviendas circulando bajo las vías o aceras de las urbes. Su trazado estará condicionado por el propio de las vías públicas, aunque siempre el diseño tratará de buscar el menor impacto urbano en cuanto a su ejecución, y tratará asimismo de coordinarse con la instalación de otros servicios públicos ("abrir la zanja" e instalar agua, cable, etc.). En la definición del trazado se presta especial cuidado a la posible interferencia con otros servicios preexistentes con objeto de respetar las distancias de seguridad entre servicios y minimizar la posibilidad de provocar una rotura en las canalizaciones asociadas.

El material utilizado en estas redes es siempre polietileno (PE) según la norma UNE 53333 (PE de media y alta densidad). La gran ventaja de este material es la facilidad de soldeo y su relativa flexibilidad que posibilita su instalación con un cierto grado de curvatura sin necesidad de instalar accesorios. Todo ello hace que la ejecución de la obra sea más rápida y por tanto menos costosa. El PE pertenece a la familia de los polímeros y presenta una composición química de cadena simple que hace que su producción sea asimismo relativamente sencilla y de nuevo más económica. Precisamente por sus características químicas no es un producto afectado por los procesos de corrosión. Además, es un material relativamente ligero (en comparación con los materiales metálicos) y de paredes lisas, suponiendo esto último menores pérdidas por fricción.

Como inconvenientes, este material presenta una limitación en cuanto a las presiones admisibles (máximo 10 bares) y su vulnerabilidad en caso de exposición a altas temperaturas y radiación electromagnética. Esto último condiciona que haya de instalarse siempre enterrado para preservarlo de la exposición a la radiación solar. Consecuentemente, nunca se observará una instalación receptora de las que "ascienden" por los edificios construida en PE (la canalización de PE llegará hasta el armario de regulación y a partir de ese punto, donde la instalación emerge al exterior, el material utilizado será siempre de tipo metálico).

Ya ha sido mencionada como gran ventaja de este material su facilidad de soldeo. En efecto, la técnica de soldadura empleada para empalmar tramos entre sí es la termofusión por electrosoldadura, la cual se fundamenta en el calentamiento del PE para conseguir que éste se "ablande" y se agregue por contacto con otra pieza del mismo material.

• Instalaciones receptoras (IR)

Como último "eslabón" en la cadena del gas nos centramos ahora en las instalaciones receptoras que podemos definir como el conjunto de elementos necesarios para conducir el gas desde la red de distribución hasta los puntos de consumo.

Las IR tienen como punto de partida una "acometida", entendiendo como tal el tramo directo que parte de la red principal con objeto de dar suministro a uno o varios puntos de consumo. Los puntos de consumo pueden ser un bloque de viviendas, un local comercial, una vivienda unifamiliar, etc. (resaltar por tanto que la acometida es el último tramo de la red de distribución, esto es, no forma parte de la IR).

Las acometidas se construyen del mismo material de la red principal de la que parten y por tanto en la mayoría de los casos serán de polietileno. Toda acometida dispone de una "válvula de acometida" que regula el flujo particular de ese punto de consumo. Tras la válvula de acometida se considera que comienza la instalación receptora del edificio plurifamiliar, local, o vivienda unifamiliar (siguiendo con los ejemplos mencionados anteriormente). Por tanto, tras la válvula existe un tramo enterrado que finalmente emerge hacia la superficie hasta alcanzar el segundo elemento significativo de la instalación: el armario de regulación. Una vez que la conducción se hace aérea, el material deja de ser PE y será siempre metálico (acero al carbono, acero inoxidable o cobre). La transición entre materiales se realiza mediante accesorios especiales a tal efecto.

En numerosas ocasiones este tramo desde la válvula de acometida hasta la entrada al armario de regulación no es visible, ya que el tramo ascendente hasta el armario suele ir empotrado en la fachada del edificio al que se da suministro (en aquellas ocasiones en las que el tramo es visible lo más habitual es que vaya protegido mediante una vaina para evitar su deterioro).

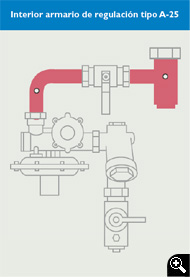

En cuanto al armario de regulación, su cometido es rebajar la presión hasta un valor cercano al de los aparatos receptores existentes en el punto de suministro. Así, si la red de distribución es de MPB el armario de regulación hará que la presión descienda al rango de la MPA, y en un segundo escalón de regulación situado normalmente cercano a los equipos de consumo ("regulador de abonado" tal y como se verá más adelante), se ajustará la presión al valor final requerido por éstos (BP). Existen variantes a este esquema planteado en función de la presión de distribución y la tipología de armario de regulación (saltos MPA/BP, e incluso MPB/BP). Como caso particular destacar que no será necesario el armario de regulación en aquellos casos en los que se parta directamente de una red de distribución en BP.

Los armarios de regulación suelen ir empotrados o adosados al edificio al que dan suministro, aunque existe una modalidad de armarios enterrados que se instalan en el pavimento colindante al inmueble. Esta última modalidad es especialmente útil cuando existe imposibilidad física de instalar el armario en la fachada. El interior de un armario de regulación está compuesto de un pequeño regulador (responsable del ajuste de presión) precedido de un filtro, y acompañado de válvulas de seguridad que cortan el suministro en caso de producirse un exceso o defecto de presión en la instalación.

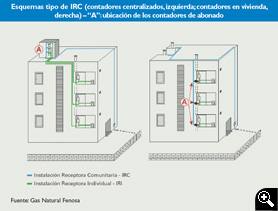

Desde el armario de regulación la instalación se dirige hasta las localizaciones donde se encuentren los aparatos de consumo. En el caso más general de IR, se distinguen dos partes bien diferenciadas: la instalación receptora común (IRC) y la instalación receptora individual (IRI). En el caso de un bloque de viviendas esta distinción se comprende perfectamente, ya que entonces la IRC está constituida por los tramos comunes que transportan el gas desde la acometida hasta el acceso a cada una de las viviendas con suministro. De la IRC parten así ramales individuales para cada cliente, estando el límite entre la parte común y la IRI en la "llave de abonado" (válvula que regula el flujo a cada cliente en particular).

Con seguridad todo lo anterior es muy familiar al lector, ya que es la parte del sistema más cercana al consumidor. Por tanto, en este apartado se destacarán únicamente ciertos aspectos del diseño de la instalación para favorecer su entendimiento.

Instalación receptora común (IRC)

Como ya se apuntó anteriormente la instalación receptora común cobra sentido en fincas plurifamiliares en las que desde una acometida general se puede dar suministro a múltiples abonados. Básicamente se distinguen dos tipologías de IRC. La primera de ellas se caracteriza por presentar "contadores centralizados" en una sala de contadores similar a las de suministro eléctrico. Las compañías distribuidoras prefieren este tipo de instalación ya que facilita enormemente la lectura periódica de los consumos al no estar condicionada a la disponibilidad o voluntad del abonado. De hecho, en la vivienda nueva se adopta siempre este concepto de instalación receptora común.

El segundo tipo es el denominado de "contadores en vivienda", de tal forma y como su propio nombre indica el contador está en el domicilio del cliente, siendo necesario acceder a la vivienda para la lectura del mismo. Por desgracia para las compañías gasistas esta es la opción más extendida en todos los inmuebles de cierta antigüedad, donde la instalación receptora de gas ha sido implementada con posterioridad a la construcción del edificio (en estos casos es prácticamente imposible encontrar un emplazamiento para la sala de contadores, y no hay otro remedio que optar por esta segunda opción de trazado).

Destacaremos a continuación las características constructivas más significativas de las IRC:

- Lo más habitual es que las tuberías discurran "vistas" adosadas a los muros de los edificios. No obstante, existe la posibilidad de disponer la tubería dentro de una vaina ("envainada"), por ejemplo, si ésta ha de cruzar un local interior para poder acceder a las viviendas que desean el suministro, o siempre que la tubería atraviese un muro para asegurar la ventilación hacia el exterior en caso de una eventual fuga. Se permite también la instalación de tramos de tubería enterrada, típicamente en aquellos casos en los que el armario de regulación no está pegado al edificio y es necesario llevar la tubería desde éste hasta la fachada.

- Por otra parte, está prohibido que las tuberías discurran por conductos de evacuación de productos de la combustión, huecos de ascensor o montacargas, locales con maquinaria eléctrica, forjados de viviendas y conductos de ventilación, por destacar los casos más importantes.

- En el caso de tuberías vistas, éstas tienen que respetar unas distancias mínimas respecto a las conducciones correspondientes a otros servicios (agua o electricidad).

- No se permiten las uniones roscadas entre tramos de tuberías: éstos han de ir soldados o embridados. En el caso de unir un tramo de PE con otro metálico (acero o cobre) se habrá de utilizar una pieza de transición especial.

- Las tuberías vistas han de ir adecuadamente ancladas a las superficies por las que discurren mediante abrazaderas que aseguren una correcta inmovilización y que no hay contacto con la superficie adyacente. Las abrazaderas, a su vez, irán aisladas del material de la tubería mediante bandas de elastómero o bien mediante un encintado protector entre las dos superficies.

- En aquellos casos en los que se prevean variaciones de temperatura superiores a 35 ºC el diseño tendrá en cuenta la necesidad de dilatación/contracción del trazado mediante puntos fijos y suficientes tramos curvos que doten de flexibilidad al conjunto.

- Cuando la tubería discurra por zonas comunitarias accesibles habrá de protegerse adecuadamente para evitar golpes que pudieran deteriorarla y cuestionar su estanqueidad. Normalmente se utilizan como elementos protectores conductos metálicos o barras de acero en forma de "U" que rodean la tubería hasta cierta altura a modo de escudo protector.

- Las conducciones metálicas de acero al carbono irán dotadas de una imprimación anticorrosiva y pintura para exteriores (esto no será necesario en caso de que el material sea cobre o acero inoxidable).

- En todos los casos la tubería deberá ir correctamente etiquetada con franjas amarillas o la palabra "GAS", de tal forma que cualquiera pueda identificar la naturaleza de la conducción.

- Antes de proceder a la puesta en servicio de la instalación receptora se habrá de realizar una prueba de estanqueidad para asegurar que la instalación no tiene fugas. La prueba consiste en presurizar los distintos tramos de la instalación con aire o gas inerte (nunca gas natural), y su realización es siempre previa al enterramiento o empotramiento de las tuberías. La prueba habrá sido superada si durante un tiempo preestablecido la presión se mantiene invariable. De no ser así, se habrá de localizar la eventual fuga, proceder a su corrección y repetir la prueba hasta que el resultado sea positivo.

Instalación receptora individual (IRI)

La instalación receptora individual (IRI) es la culminación del "sistema gasista" pues incluye los elementos finales que conducen el gas a los aparatos receptores. Es además la parte del "sistema" con la que el usuario tiene un mayor contacto y relación, al estar fundamentalmente dentro de las viviendas o locales particulares.

La IRI comienza tras la "llave de abonado", primer elemento situado en el ramal (o derivación) que partiendo de la IRC da suministro a la vivienda o local. Como su propio nombre indica, es una válvula que permite regular el suministro a un cliente particular, y como todavía forma parte de la IRC, estará situada de tal forma que sea siempre accesible desde zonas comunes (los elementos que se describen a continuación pertenecen ya a la IRI y están situados dentro de la propiedad del abonado).

Por tratarse del caso más común de IRI seguidamente se describirá la instalación típica de una vivienda en una finca plurifamiliar con contadores en vivienda. El primer elemento a considerar siguiendo el camino del flujo, es el regulador de abonado cuya función es adaptar la presión del gas a la requerida por los aparatos receptores. Este elemento aparecerá en aquellos casos en los que la presión del gas que circula por la IRC sea MPB ó MPA, siendo por tanto necesario bajar la presión a niveles correspondientes a la BP (inferior a 0,05 bares). Lógicamente si la presión de la IRC es ya BP, el regulador de abonado no será necesario.

El siguiente elemento presente en toda instalación es el contador de abonado que por los caudales circulantes será siempre un contador tipo G-4 que admite valores de hasta 6 m3/h. El dispositivo consta además de un limitador de caudal en la rosca de entrada.

Continuando en el sentido del flujo, aguas abajo del contador se dispone de una toma de medida de presión, y desde ahí las tuberías discurren hasta alcanzar los distintos aparatos consumidores que en una vivienda particular son típicamente la caldera, encimera, horno y secadora a gas. Cada aparato receptor irá siempre acompañado de una llave de corte ("llave de conexión de aparato") que estará lo más cerca posible del mismo y se habrá de asegurar su total accesibilidad por parte del usuario.

En el caso de instalaciones receptoras con contadores centralizados lo descrito anteriormente sigue siendo válido pero con la salvedad de que todos los elementos hasta la llave de conexión de aparato se encuentran accesibles en el cuarto de contadores.

Tras esta breve descripción, señalemos algunos aspectos esenciales del diseño y construcción de las IRI:

- En caso de requerirse regulador de abonado, éste se situará justo a la entrada del contador y con disposición preferentemente "en escuadra" (la tubería de entrada y salida del regulador forman un ángulo de noventa grados). La instalación de reguladores dispuestos "en línea" son también posibles aunque menos habituales en la actualidad.

- En el caso de fincas plurifamiliares con contadores centralizados éstos podrán presentar una centralización parcial (como alternativa a la centralización en una única sala de contadores), disponiendo en cada rellano de un armario de centralización para los contadores correspondientes a las viviendas de ese nivel. También se admite la disposición de uno o varios armarios de contadores en la azotea del edificio. Los tramos de instalación desde los armarios de centralización hasta cada una de las viviendas (tuberías correspondientes a cada cliente), discurrirán preferentemente por patios interiores o por el exterior de la edificación.

Los armarios destinados a la centralización de contadores deberán estar convenientemente ventilados y tener las dimensiones adecuadas para su correcto mantenimiento (las empresas distribuidoras tienen establecidos los criterios de ventilación y dimensionamiento).

Resaltar que está prohibida la instalación de contadores en niveles inferiores a un primer sótano.

- Cuando los contadores vayan situados en el interior de las viviendas, éstos se dispondrán lo más cerca posible de la entrada desde la IRC. Está prohibida la instalación de contadores en cuartos de baño, dormitorios y bajo el fregadero o pila de fregar. El contador no podrá instalarse a alturas superiores a 2,20 metros.

Se deberán respetar unas distancias mínimas entre los contadores y los aparatos a gas, interruptores o tomas de corriente eléctrica (entre 0,20 y 0,40 metros según los casos).

- Aunque los aparatos a gas no forman parte de la IRI (ya que ésta acaba en las llaves de conexión de los mismos), por "su proximidad" al tema tratado es de interés destacar algunas cuestiones:

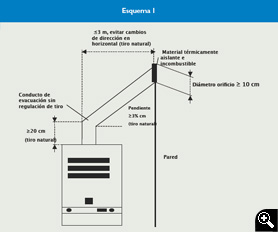

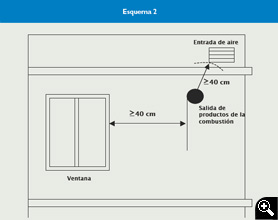

- Múltiples dudas nos surgen también a los usuarios a la hora de instalar una caldera o calentador de tiro natural (esto es, sin ningún dispositivo que impulse la evacuación de los productos de combustión hacia el exterior), relativas a cómo tienen que ser los conductos de evacuación y las medidas requeridas para una correcta instalación. Al ser varios los requisitos establecidos por las empresas suministradoras, en los esquemas 1 y 2 se resumen los principales para el caso frecuente de una caldera o calentador de tiro natural con conducto de evacuación directamente al exterior.

– La clasificación fundamental de los aparatos a gas distingue entre los de "circuito abierto", que toman el aire necesario para la combustión de la propia estancia en la que están ubicados, y los de "circuito estanco" que toman el aire del exterior. Ejemplos típicos de uno y otro tipo son las encimeras a gas (circuito abierto) y las modernas calderas estancas (circuito estanco). Los primeros requieren unas determinadas condiciones de ventilación y de volumen bruto del local donde se ubiquen, que tendrán que ser comprobadas por la Empresa Distribuidora para dar suministro a la instalación.

– Todos los aparatos a gas deben contar con un dispositivo de seguridad por extinción o detección de llama, excepto los de quemadores superiores y descubiertos de los aparatos de cocción, pues se sobreentiende la posibilidad de control directo de la llama por parte del usuario.

– Existen una serie de restricciones en la instalación de aparatos a gas, como por ejemplo la prohibición general de ser instalados en locales situados por debajo de un primer sótano, o en el caso particular de aparatos a gas de circuito abierto la imposibilidad de ubicarlos en dormitorios o cuartos de baño.

– A veces surge la duda sobre lo que se entiende como "zona exterior" a la hora de establecer unas ventilaciones válidas para el local dónde se ubican los aparatos a gas. El criterio establecido marca que se entiende como "zona exterior" una galería o terraza si ésta cuenta con una superficie permanentemente abierta superior al 40% de la superficie de sus paredes que dan al exterior o a un patio de ventilación con un mínimo de 2 m2 de superficie. El borde superior de esta superficie libre debe estar situado a una distancia inferior o igual a 50 cm del techo.

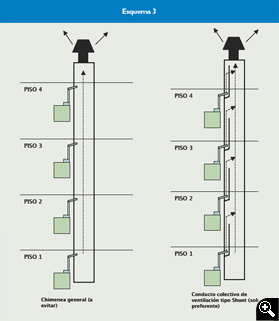

Otras posibilidades de evacuación consisten en conducir los gases de combustión a una chimenea general o a un conducto tipo shunt (ésta última solución es la preferida). En el esquema 3 se ilustran ambas disposiciones.

- En el caso de calderas o calentadores de tipo estanco son menores los requerimientos establecidos en su instalación, ya que tanto la aportación del aire necesario para la combustión como la evacuación de los productos de la combustión no tienen contacto alguno con el local donde se encuentran. No se necesita por tanto disponer de entrada de aire en el local. Estos aparatos deberán tener conectada la entrada y salida del aire (dispuestas en un mismo conducto con dos tubos concéntricos) a conductos colectivos especialmente diseñados para ello, o bien a un conducto individual que comunique directamente al exterior.

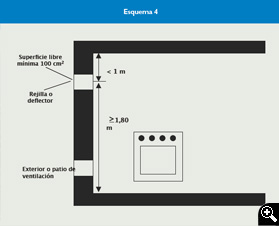

- Por último comentar brevemente el caso común de una encimera a gas (esto es, "aparato a gas no conectado a conducto de evacuación"), que como ya se señaló anteriormente requiere unas superficies mínimas de ventilación para renovación del aire del habitáculo dónde está instalado. En el esquema 4 se resumen los requisitos para el caso frecuente de una cocina ubicada en un local que comunica directamente con el exterior.

Los ejemplos anteriores así como otras configuraciones de interés, se encuentran ampliamente explicados en la información disponible en las referencias señaladas en la Bibliografía (nº 3, 4 y 5 principalmente).

Otras consideraciones generales sobre IR

Finalmente resaltaremos en este apartado algunas "dudas" adicionales que pueden surgir en relación con las IR:

- ¿Qué instalaciones receptoras individuales (IRI) requieren un proyecto técnico para su realización y puesta en servicio?

Todas las IR requieren un proyecto técnico que especifique sus características con objeto de verificar el cumplimiento de la normativa aplicable por parte de la autoridad competente, con excepción de aquellas cuya potencia nominal de utilización simultánea sea inferior a 70 Kw (se entiende por potencia nominal de utilización simultánea la evaluada considerando la probabilidad de funcionamiento simultáneo de los aparatos existentes en una instalación; se calcula multiplicando la potencia total instalada por un coeficiente menor que la unidad). En estos casos la instalación puede ser diseñada y construida directamente por la empresa instaladora sin necesidad de proyecto visado por el correspondiente colegio oficial.

- ¿A qué revisiones periódicas está sometida la instalación receptora individual?

Muy probablemente hayamos recibido en alguna ocasión comunicación de nuestra empresa distribuidora informándonos de que la instalación receptora de nuestra vivienda debe ser sometida a una revisión periódica, según marca la normativa. También es probable que nos hayamos preguntado qué es lo que establece exactamente la normativa, ya que alrededor de esta cuestión han surgido no pocos fraudes instados por algunas empresas instaladoras que han utilizado este pretexto para conseguir un beneficio económico. Aclaremos por tanto qué es lo que marca la normativa al respecto (Orden 9/2001 de 3 de enero, para más información). En particular, el usuario está obligado a contratar una empresa instaladora autorizada para la realización de una revisión periódica cada cinco años con el fin de que se compruebe la estanqueidad de la IR, el estado de conservación de los aparatos, la correcta combustión y evacuación de productos de combustión al exterior, las rejillas de ventilación, etc. Una vez realizada la revisión periódica y no habiéndose detectado ninguna anomalía se le entrega al usuario un certificado de revisión. De haberse detectado alguna anomalía, se entregará al usuario el listado pertinente y éste está obligado a subsanarlas. Si se trata de anomalías de importancia que no pueden ser solventadas en el momento, éstas traerán consigo el corte del suministro.

Por su parte la empresa distribuidora también está obligada a realizar una inspección periódica cada cuatro años (gratuita para el usuario) en la que se comprobará tanto la IRC como las IRIs de los usuarios. La finalidad, en el caso de la IRI, es coincidente con la expresada anteriormente para las revisiones periódicas de los usuarios.

Por último, según el RD 1027/2007 de 20 de julio (Reglamento de Instalaciones Térmicas en los Edificios), el consumidor debe realizar una vez al año y a su cargo una revisión del correcto funcionamiento de su caldera.

Conclusión general

A lo largo de este recorrido por las distintas etapas del sistema gasista se han resaltado los aspectos tecnológicos principales ligados a cada una de ellas. No se trata más que una mera introducción a cada campo específico, pues cualquiera de ellos podría ser tratado en profundidad en artículos particulares que ilustraran la riqueza tecnológica que los sustenta y que posibilita un producto final realmente ventajoso: suministro continuo, medioambientalmente respetuoso, y múltiples aplicaciones en el ámbito doméstico, comercial e industrial.