Home > Estado del arte de la calefacción

Palabras clave: Caldera, condensación, microcogeneración, eficiencia energética, ciclo Stirling.

Key words: Boiler, condensation, microcogeneration, energetic efficiency, Stirling cycle.

Resumen: En este artículo se hace un repaso cronológico a la evolución de los sistemas de calefacción que la humanidad ha utilizado a lo largo de la Historia. Así pues, se analizan desde los sistemas que utilizaban los primeros romanos hasta la evolución que han tenido los sistemas más comunes hoy en día, como son los formados por una caldera y un sistema emisor formado por radiadores o suelo radiante, con especial atención a la técnica de la condensación aplicada a las calderas, lo que ha supuesto alcanzar su límite tecnológico de evolución.

Por otra parte, también se dedica una parte a la tecnología de la microcogeneración, centrándose por un lado en los equipos que funcionan mediante un motor de combustión interna, que sin duda alguna se trata de la tecnología más implantada a día de hoy en lo que a la microcogeneración se refiere, y por otro en los motores Stirling, que supone un paso adelante al combinar en un mismo equipo las ventajas de la condensación y la microcogeneración.

Abstract: This paper presents a chronological review regarding the evolution of heating systems used historically by human kind, spanning from systems used in Ancient Rome to those more commonly spread nowadays e.g. boilers plus radiators or radiant floors, paying special attention to condensation boilers, as this specific technology has achieved its maximum possible limit of technological evolution.

The paper also includes a section related to micro-generation technology integrated in plant equipment comprising internal combustion engines –probably the most commonly utilized option presently– and another section related to Stirling Engines, a technology which has achieved significant progress in terms of efficiency, due to the combination of condensation and micro-cogeneration technologies simultaneously in the same device.

Autor: Albert Blanco Pérez

Albert Blanco Pérez Ingeniero industrial por la Facultad Institut Químic de Sarrià (IQS), Universidad RamónLlull (Barcelona). Actualmente es Commercial Applications & Brötje Product Manager en la empresa BAXIROCA.

Introducción

Figura 1. Hipocausto

Figura 2. Primera chimeneas y estufas de los siglos X y XIII d.C.

Figura 3. Sistema de calefacción por agua.

Una de las necesidades básicas del hombre a lo largo de la Historia ha sido la necesidad de calentarse.

Cuando el hombre controló el fuego empezó a utilizarlo para calentarse. La combustión y los combustibles pasaron a ser desde ese momento elementos indispensables en la historia de la humanidad.

El primer periodo interesante de la historia de la calefacción fue la época de los romanos. El primer sistema complejo de calefacción que se conoce es el Hipocausto (Figura 1).

Se canalizaba el humo de la combustión a través de túneles localizados en el suelo de las habitaciones a calefactar. Enseguida surgieron los problemas de seguridad. Utilizar los productos de la combustión como fluido portador de calor es algo peligroso.

Entre los siglos X y XIII d.C. aparecieron y se perfeccionaron las chimeneas empotradas en la pared y las estufas (Estufas de Terracota). (Figura 2).

En estos equipos el humo ya se conduce directamente al exterior y se aprovecha el calor que la combustión emite por convección, conducción y radiación.

Con la Revolución Industrial, en la segunda mitad del siglo XVIII y la primera del XIX, se desarrollaron aún más estos sencillos sistemas de calefacción. Pero también en esta época se empezaron a utilizar otros fluidos caloportadores, como el aire, el vapor y el agua caliente. De esta manera se separaba la producción de calor (caldera), de la emisión de calor (radiadores).

En los sistemas de calefacción por agua el calor se genera en un solo punto, la caldera. El calor se transmite a toda la vivienda mediante una red de tuberías que hacen circular agua caliente hasta los emisores de calor, los radiadores. De todos los sistemas de calefacción, el que más se usó en los países fríos de Europa es la calefacción por agua. (Figura 3).

A finales del siglo XIX el uso de la calefacción centralizada era una práctica muy conocida. Pero no fue hasta el siglo XX, después de la II Guerra Mundial, cuando se generalizó el uso de la calefacción doméstica. Los radiadores y las calderas estandarizados, la mayor parte de ellas bajo patentes norteamericanas, permitieron difundir los sistemas de calefacción en Europa.

En España, estos sistemas de calefacción centralizados por agua caliente llegaron de la mano de la compañía Roca Radiadores.

Una vez logrado el confort, la seguridad y la universalización de los sistemas de calefacción, apareció la necesidad del aumento del rendimiento de las instalaciones y la reducción de consumo de combustible. Las sucesivas crisis energéticas de finales del siglo XX y principio del XXI, y el indeseable cambio climático nos han llevado a desarrollar equipos cada vez más eficientes.

Hemos pasado en pocos años de calderas con rendimientos de combustión de apenas el 80% hasta equipos con más del 90%.

No obstante, el cenit de este desarrollo lo hemos logrado con las calderas de condensación. La tecnología de la condensación nos ha permitido recuperar el calor latente del vapor de agua que se produce durante la combustión. Ésta era una energía que siempre se dio por perdida, pero que la tecnología y los materiales que disponemos en la actualidad nos han permitido recuperar.

Calderas de condensación

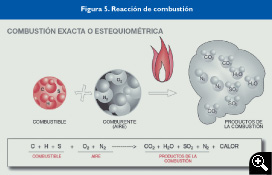

En la combustión de cualquier hidrocarburo (gasóleo, gas natural, GLP) se genera calor y PDC (productos de la combustión). Uno de los componentes más importantes de los PDC de la combustión es el vapor de agua. (Figura 5).

|

|

Figura 4. Ilustraciones de la empresa Roca Radiadores. |

Figura 5. Reacción de combustión |

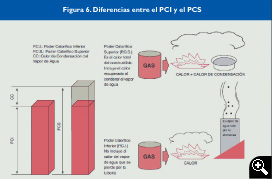

El poder calorífico de un combustible se denomina a la cantidad de calor liberada durante la combustión del mismo.

- Poder Calorífico Inferior (P.C.I.): Es la energía que se desprende de la combustión. No se incluye el calor latente de condensación del vapor de agua que se genera en la reacción.

- Poder Calorífico Superior (P.C.S.): Es la energía calorífica total que se libera en la combustión, incluyendo el calor latente de condensación que se extrae del vapor de agua generado por la combustión.

Hasta la aparición de las calderas de condensación el vapor de agua de los productos de la combustión no se aprovechaba, por esa razón la referencia para el cálculo de los rendimientos de las calderas era el P.C.I.

Las calderas de condensación sí que aprovechan parte de la energía contenida en el vapor de agua de los PDC. Al seguir utilizándose el P.C.I. como referencia para el cálculo del rendimiento de las calderas los valores que aparecen superan el 100%. (Figura 6).

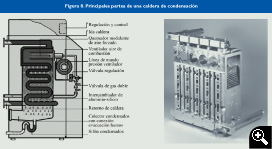

Para recuperar el calor latente del vapor de agua que aparece en los PDC de las calderas, se debe enfriar por debajo del punto de rocío.

El punto de rocío de un combustible es la temperatura a la que el vapor de agua contenido en los PDC cambia de estado gaseoso a líquido. Esta transición se conoce como condensación y el líquido que produce se llama condensado (agua).

Cuanta más alta sea la temperatura de rocío de los PDC, menos tendremos que enfriarlos y por lo tanto más sencilla será la condensación.

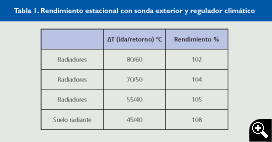

La norma aplicable a las calderas de condensación establece que la potencia y rendimiento de la misma deben determinarse en dos regímenes de funcionamiento:

- Con temperaturas de ida/retorno de 80/60 ºC. Esto es con una temperatura media de caldera de 70ºC, sin producir condensación debido a que la temperatura de retorno se sitúa por encima de la de rocío.

- Con temperaturas de ida/retorno de 50/30ºC. Esto es con una temperatura media de caldera de 40ºC, y con producción continua de condensados debido a la baja temperatura de retorno por debajo del punto de rocío.

En el primer caso, el rendimiento puede situarse en valores del 98%. En el segundo caso, y debido al aprovechamiento del calor latente no contemplado en el P.C.I., se obtienen valores que pueden alcanzar el 109%.

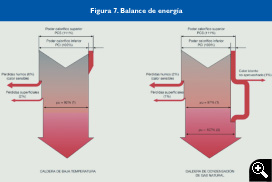

Uno de los parámetros más característicos de las calderas de condensación es la temperatura de los PDC. Mientras que en una caldera de gas estanca la temperatura de humos alcanza los 140ºC, en una de condensación apenas se supera los 60ºC. (Figura 7)

Para bajar la temperatura de los PDC de la caldera por debajo del punto de rocío, necesitamos que la temperatura del retorno de la instalación sea lo suficientemente baja.

La temperatura del retorno de la instalación está íntimamente ligada al sistema de emisión de calor de la calefacción. Cada sistema de calefacción tiene unas temperaturas típicas de trabajo:

- Sistema de calefacción por suelo radiante: 40/30ºC.

- Sistema de calefacción por radiadores: 80/60ºC.

- Sistema de calefacción por fan-coil: 50/40ºC.

Desde este punto de vista podría parecer que sólo los sistemas que trabajan a baja temperatura pueden proporcionar las condiciones adecuadas para que las calderas de condensación lleguen a su máximo rendimiento.

No hay que olvidar que los sistemas de calefacción se dimensionan para dar su máxima potencia los días más desfavorables del invierno. Es en esos momentos cuando las temperaturas de la instalación deben ser las máximas. El resto del tiempo las temperaturas deben variar según la temperatura exterior.

La condensación es el techo de la eficiencia en la combustión. No podemos mejorar mucho más el proceso de la combustión.

Para poder seguir mejorando la eficiencia de las instalaciones y reducir aún más las emisiones de CO2 ligadas a los sistemas de calefacción, tenemos que recurrir a otros sistemas de producción de calor o a fuentes de energía renovables.

Una de las alternativas tecnológicas que se han introducido en los sistemas de calefacción en los últimos años es la Micro-cogeneración.

Micro-cogeneración

Tabla 1. Rendimiento estacional con sonda exterior y regulador climático

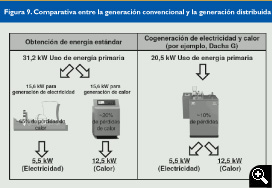

Figura 9. Comparativa entre la generación convencional y la generación distribuida

Se entiende por cogeneración como la producción termodinámica y simultanea de dos o más formas de aprovechamiento energético a partir del uso de una fuente primaria de energía. Las dos formas más usuales de generación energética a partir de una fuente primaria de energía son la energía mecánica y la energía térmica.

Mediante la producción combinada de calor y electricidad a partir de la combustión de una energía primaria como el gas natural o el propano, el calor generado en este proceso se capta y conduce a un sistema de calefacción o de producción de ACS.

Generalmente, se viene considerando la micro-cogeneración como aquella tecnología que aplica técnicas de cogeneración a pequeña escala, definida por una potencia eléctrica máxima inferior a los 50 kWe. Los sistemas de micro-cogeneración más utilizados se basan en dos tecnologías: las turbinas de gas y los sistemas con motor alternativo.

Como motores alternativos se utilizan motores atmosféricos (con carburador) para funcionar con gas, motores diesel para el funcionamiento con gasoil y, menos frecuentemente también motores de reacción para el funcionamiento combinado de gas y gasoil. Como la transformación de la energía primaria mediante la combustión es un proceso térmico intensivo, por lo general, sólo el 25-30% de la energía utilizada se transforma en movimiento mecánico. El 70-75% restante se transforma en calor, que entonces es captado por el correspondiente sistema de intercambio térmico y conducido a un sistema de calefacción o ACS. De esta manera el rendimiento total aumenta aproximadamente en un 90%, el aprovechamiento efectivo de la energía primaria se maximiza y, en comparación con la generación de electricidad y calor por separado, se obtiene un ahorro de energía primaria de aproximadamente el 30%. A esto hay que añadir también una reducción en la emisión de sustancias nocivas, que suponen aproximadamente un 47% de las emisiones de CO2 y un 25% de las emisiones de NOx.

La tecnología de la micro-cogeneración se puede combinar con la condensación. La caldera mural E-Vita de Baxi incorpora en el mismo cuerpo de una caldera mural una pequeña máquina de micro-cogeneración.

En este caso se trata de un motor de combustión externa de ciclo Stirling, que genera 1 kW de energía eléctrica y 6 kW de potencia térmica simultáneamente. La caldera se complementa con una caldera de condensación de 18 kW, que trabajará sólo cuando el motor de cogeneración no alcance por sí mismo la temperatura requerida en la instalación.

Esta caldera que incorpora micro-cogeneración y condensación, permite generar todo el calor de la vivienda, tanto para ACS como para calefacción y parte de la energía eléctrica que consume.